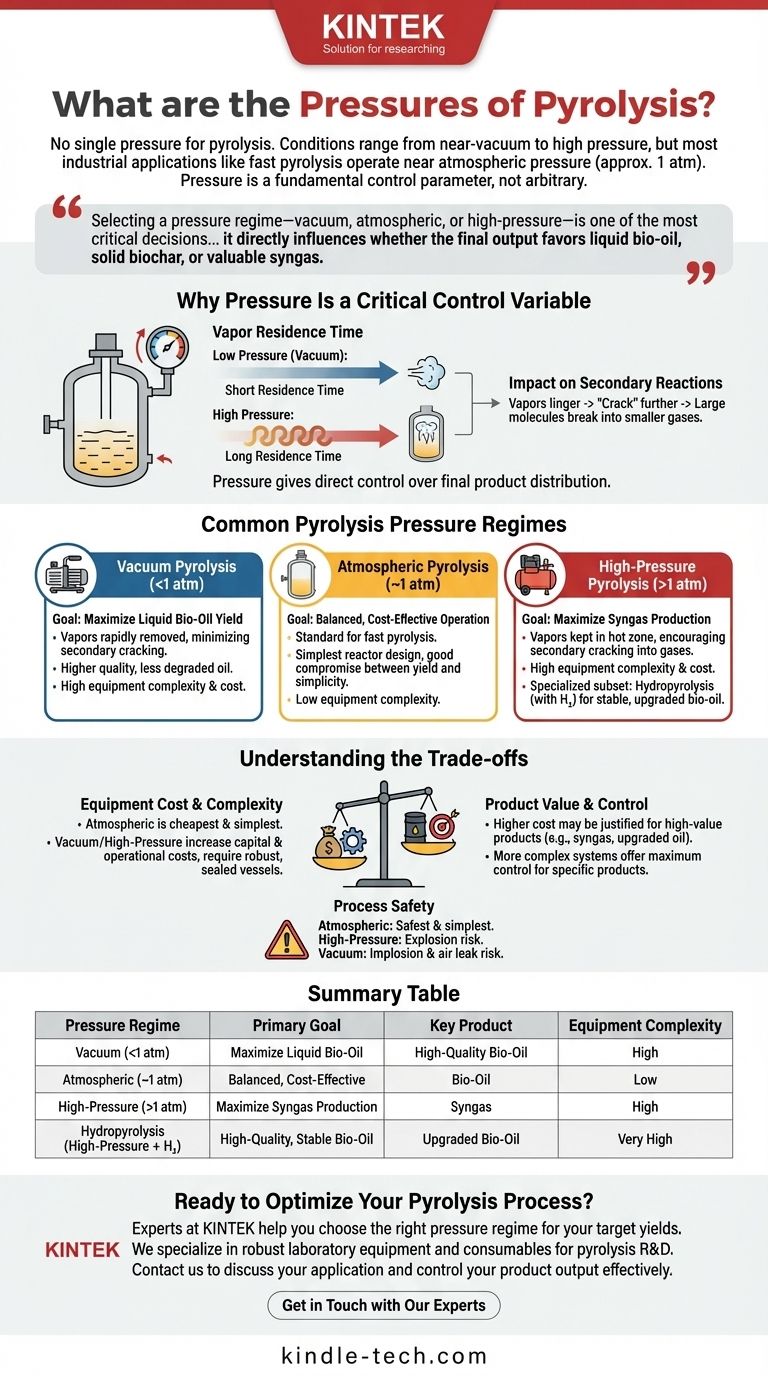

要するに、熱分解に単一の圧力というものはありません。 このプロセスは、ほぼ完全な真空から極めて高い圧力まで、幅広い条件下で実施できます。しかし、バイオオイル生産のための高速熱分解など、ほとんどの一般的な産業用途では、標準の大気圧(約1気圧または101.3 kPa)またはそれに非常に近い圧力で運転されます。

圧力の選択は恣意的ではありません。それは基本的な制御パラメータです。真空、大気圧、または高圧の圧力レジームを選択することは、最終的な生成物が液体バイオオイル、固体バイオ炭、または有用な合成ガスのいずれを優先するかを直接左右するため、熱分解プロセスの設計において最も重要な決定の1つです。

圧力が重要な制御変数である理由

熱分解を理解するには、圧力を化学反応を導くレバーとして捉える必要があります。その主な影響は、反応器内の高温ガスの滞留時間です。

蒸気滞留時間の役割

原料(バイオマスやプラスチックなど)が加熱されると、分解して揮発性の有機蒸気を放出します。反応器内の圧力は、これらの蒸気がどれだけ速く逃げ出すかを決定します。

低圧(真空)では、これらの蒸気を熱ゾーンからほぼ瞬時に引き出す強い駆動力があります。

高圧では、これらの蒸気は圧縮され、より長い期間、高温の反応器内に留まることを余儀なくされます。

二次反応への影響

この滞留時間は、二次反応を左右するため極めて重要です。初期の蒸気が高温ゾーンに長く留まると、それらはさらに「分解(クラッキング)」し、凝縮可能な大きな分子(液体オイルを形成するもの)から、凝縮しない小さなガス分子(水素、メタン、一酸化炭素など)へと分解されます。

したがって、圧力は最終的な生成物分布を直接制御する手段となります。

一般的な熱分解圧力レジーム

エンジニアは、目的の最終製品に基づいて圧力レジームを選択します。それぞれに明確な目的と装置のプロファイルがあります。

真空熱分解(<1気圧)

ここでの目標は、液体バイオオイルの収率を最大化することです。真空下で運転することにより、揮発性の蒸気が二次分解してガスになる前に反応器から急速に除去されます。

これにより、より高品質で劣化の少ないオイルが生成されますが、より複雑で高価な真空密閉型反応器とポンプシステムが必要になります。

大気圧熱分解(約1気圧)

これは最も一般的で経済的にバランスの取れたアプローチです。これは、バイオオイルの高収率を生成するように設計された高速熱分解の標準です。

大気圧での運転は反応器設計を大幅に簡素化し、真空システムと高圧システムの両方の高いコストとエンジニアリング上の課題を回避します。液体収率と運転の単純さとの良い妥協点を提供します。

高圧熱分解(>1気圧)

高圧熱分解の主な目標は、合成ガスの収率を最大化することです。蒸気を圧力下で高温ゾーンに留まらせることで、二次分解が促進され、潜在的なオイルがガスの混合物に変換されます。

特殊なサブセットとして水素化分解(hydropyrolysis)があり、これは水素が豊富な雰囲気下で高圧下で熱分解が行われるものです。これにより、酸素化物が少ない、より安定した高品質のバイオオイルが生成されますが、装置および運転コストは大幅に高くなります。

トレードオフの理解

圧力レジームの選択には、競合する要因のバランスを取ることが伴います。単一の「最良」の圧力はなく、特定の技術的および経済的目標に対して最も適切なものがあるだけです。

装置コスト対製品価値

大気圧システムは、建設と運転が最も安価です。真空および高圧システムは、資本および運転費用を劇的に増加させる、堅牢で完全に密閉された容器および補助装置(ポンプ、圧縮機)を必要とします。

この高いコストは、最終製品(例:高品質の合成ガスや水素化分解による安定化されたオイル)が標準的なバイオオイルよりも高い市場価値を持つ場合に正当化されることがあります。

プロセスの安全性と単純さ

大気圧は本質的に最も安全で単純な条件です。高圧システムは、蓄積されたエネルギーが多いため、爆発的破壊のリスクを伴います。真空システムは内破のリスクを伴い、空気漏れに非常に敏感であり、反応器内に爆発性雰囲気を生成する可能性があります。

製品分布の制御

これが中心的なトレードオフです。特定の製品(純粋な液体または純粋なガス)を生成するために最大限の制御を望む場合、より複雑な真空または高圧システムに投資する必要があるでしょう。バランスの取れた出力で十分な場合は、大気圧で十分です。

目標に合わせた適切な選択

あなたの決定は、あなたの主な目的に完全に左右されるべきです。

- 主な焦点が液体バイオオイル収率の最大化である場合: 貴重な蒸気の二次分解を最小限に抑えるために、真空熱分解を使用する必要があります。

- 主な焦点がバランスの取れた、費用対効果の高い運転である場合: 収率のバランスが良く、最も単純な装置を必要とする大気圧熱分解を使用する必要があります。

- 主な焦点が燃料または化学合成のための合成ガスの生産である場合: 蒸気をガス分子に二次分解させることを意図的に促進するために、高圧熱分解を使用する必要があります。

- 主な焦点がより高品質で安定した液体燃料の生産である場合: 特殊な高圧技術である水素化分解を調査する必要があります。

その効果を理解することにより、あなたは圧力を単なる設定から、ターゲットとする化学製品生産のための正確なツールへと変えることができます。

要約表:

| 圧力レジーム | 主な目標 | 主要生成物 | 装置の複雑さ |

|---|---|---|---|

| 真空(<1気圧) | 液体バイオオイルの最大化 | 高品質バイオオイル | 高(密閉反応器、ポンプ) |

| 大気圧(約1気圧) | バランスの取れた、費用対効果の高い運転 | バイオオイル | 低(最も単純な設計) |

| 高圧(>1気圧) | 合成ガス生産の最大化 | 合成ガス | 高(堅牢な密閉容器) |

| 水素化分解(高圧 + H₂) | 高品質で安定したバイオオイル | アップグレードされたバイオオイル | 非常に高い(特殊) |

熱分解プロセスの最適化の準備はできましたか?

バイオオイル、バイオ炭、または合成ガスの目標とする製品収率を達成するためには、適切な圧力レジームの選択が不可欠です。KINTEKの専門家がお手伝いします。

私たちは、熱分解の研究開発のための堅牢な実験装置と消耗品の提供を専門としています。プロセスをスケールアップする場合でも、実験で反応を最適化する場合でも、当社のソリューションは精度と信頼性のために設計されています。

今すぐお問い合わせいただき、お客様の特定の熱分解アプリケーションをどのようにサポートし、製品収率の効果的な制御を支援できるかをご相談ください。

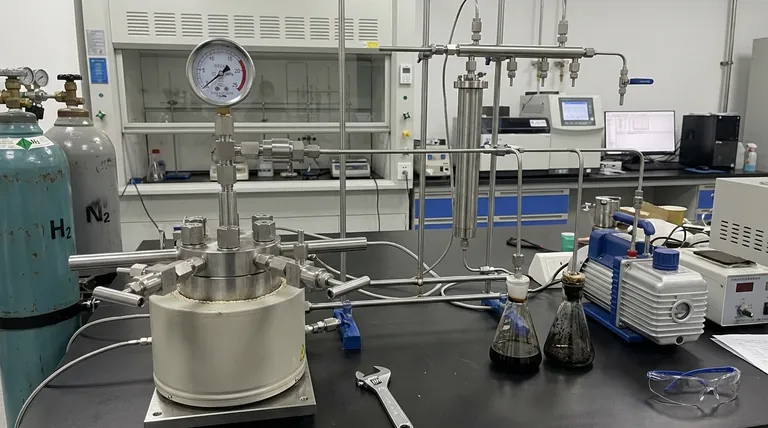

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機