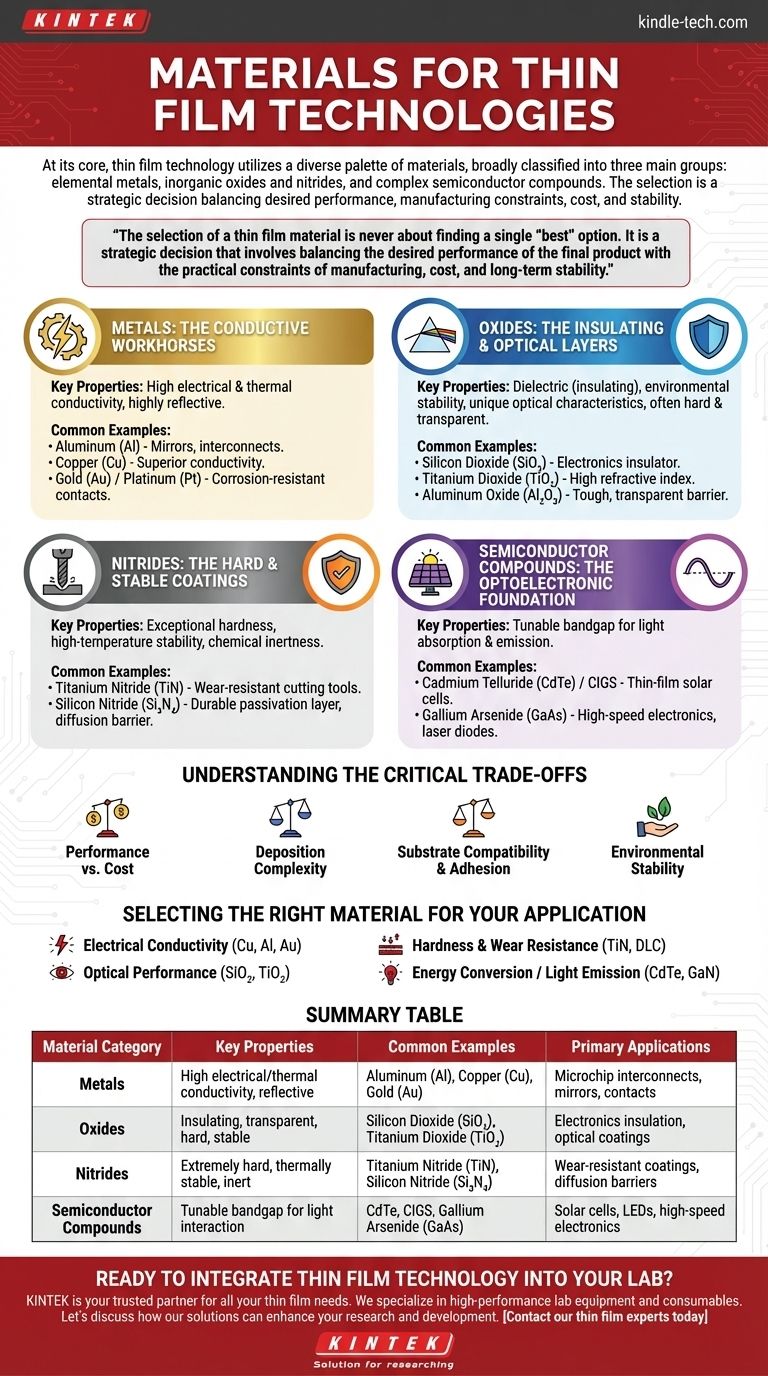

本質的に、薄膜技術は多様な材料パレットを利用しており、これらは主に元素金属、無機酸化物と窒化物、複雑な半導体化合物という3つの主要グループに分類されます。特定の材料は、マイクロチップから太陽電池まで、特定の用途に要求される独自の電気的、光学的、または機械的特性に基づいて選択されます。

薄膜材料の選択は、単一の「最良の」選択肢を見つけることではありません。これは、最終製品の望ましい性能と、製造、コスト、長期安定性に関する実際的な制約とのバランスをとる戦略的な決定です。

主要な材料カテゴリの説明

各材料ファミリーの基本的な特性を理解することが、成功する薄膜アプリケーションを設計するための第一歩です。各カテゴリは、その原子構造と化学組成によって定義される独自の目的を果たします。

金属:導電性の主力材料

金属は薄膜の基礎となる材料であり、主にその優れた電気伝導性と熱伝導性で評価されます。また、高い反射率を持つこともよくあります。

一般的な例としては、集積回路のミラーや相互接続用のアルミニウム(Al)、現代のマイクロチップで優れた導電性を示す銅(Cu)、腐食しにくい電気接点用の金(Au)や白金(Pt)などがあります。

酸化物:絶縁層と光学層

酸化物膜は、その誘電性(絶縁性)、環境安定性、および独自の光学特性で高く評価されています。多くは非常に硬く透明でもあります。

二酸化ケイ素(SiO₂)は電子工学における典型的な絶縁体です。二酸化チタン(TiO₂)は、光学コーティングにおける高い屈折率のために使用され、酸化アルミニウム(Al₂O₃)は、丈夫で透明な保護バリアを提供します。

窒化物:硬質で安定したコーティング

窒化物は、その並外れた硬度、高温安定性、化学的不活性で知られる化合物です。これにより、過酷な環境下での保護コーティングに最適です。

窒化チタン(TiN)は、切削工具やドリルに見られる金色の耐摩耗性コーティングとして有名です。窒化ケイ素(Si₃N₄)は、半導体製造における耐久性のあるパッシベーション層および拡散バリアとして機能します。

半導体化合物:オプトエレクトロニクスの基礎

この多様な材料群は、現代のオプトエレクトロニクスの基礎を形成します。それらの決定的な特徴は、特定の波長で光を吸収および放出することを可能にする調整可能なバンドギャップです。

テルル化カドミウム(CdTe)や銅インジウムガリウムセレン(CIGS)などの材料は、薄膜太陽電池の主要な候補です。ヒ化ガリウム(GaAs)は、高速電子機器やレーザーダイオードに使用されます。

重要なトレードオフの理解

机上では理想的な材料であっても、実際には非実用的である場合があります。成功する設計は、常に以下のトレードオフを考慮に入れます。

性能 vs. コスト

材料の理想的な特性と価格との間に絶え間ないバランスが存在します。例えば、金は優れた非酸化性の導体ですが、ほとんどの用途では銅やアルミニウムがコストのほんの一部で90%の性能を提供します。

成膜の複雑さ

成膜が他の材料よりもはるかに難しい材料もあります。単純な金属は容易に蒸着またはスパッタリングできますが、CIGSのような複雑な化合物は、正しい化学比(化学量論)を達成するために複数のソースの正確な制御を必要とします。

基板適合性と密着性

薄膜は、それが成膜される表面に密着しなければ無意味です。熱膨張の違いにより、加熱または冷却時に膜がひび割れたり剥がれたりする可能性があるため、材料の選択は基板によって制約されます。

環境安定性

デバイスの長期的な信頼性は、膜の安定性に依存します。ある材料は初期特性は完璧でも、酸素、湿気、または高温にさらされるとすぐに劣化するため、より堅牢な材料による保護的な「キャッピング層」が必要になります。

用途に最適な材料の選択

最終的な選択は、あなたの主要なエンジニアリング目標に完全に依存します。

- 電気伝導性が主な焦点である場合: 一般的な用途には銅やアルミニウムなどの金属、高信頼性で腐食防止が必要な接点には金を検討してください。

- 光学的性能が主な焦点である場合: 反射防止には二酸化ケイ素、高屈折率用途には二酸化チタンなどの酸化物を検討してください。

- 硬度と耐摩耗性が主な焦点である場合: 窒化チタンなどの窒化物や、ダイヤモンドライクカーボン(DLC)などのその他の硬質コーティングに焦点を当ててください。

- エネルギー変換または光放出が主な焦点である場合: 太陽電池にはCdTe、LEDには窒化ガリウム(GaN)などの半導体化合物を調査してください。

これらの材料ファミリー間の相互作用とそのトレードオフを習得することが、効果的で信頼性の高い薄膜デバイスを設計するための鍵となります。

要約表:

| 材料カテゴリ | 主な特性 | 一般的な例 | 主な用途 |

|---|---|---|---|

| 金属 | 高い電気/熱伝導性、反射性 | アルミニウム(Al)、銅(Cu)、金(Au) | マイクロチップ相互接続、ミラー、接点 |

| 酸化物 | 絶縁性、透明性、硬度、安定性 | 二酸化ケイ素(SiO₂)、二酸化チタン(TiO₂) | 電子機器の絶縁、光学コーティング |

| 窒化物 | 極めて高い硬度、熱安定性、不活性 | 窒化チタン(TiN)、窒化ケイ素(Si₃N₄) | 耐摩耗性コーティング、拡散バリア |

| 半導体化合物 | 光との相互作用のための調整可能なバンドギャップ | CdTe、CIGS、ヒ化ガリウム(GaAs) | 太陽電池、LED、高速電子機器 |

ラボで薄膜技術を統合する準備はできましたか?

最適な材料を選択することは最初のステップにすぎません。一貫性のある高品質の薄膜成膜を実現するには、正確な装置と専門家のサポートが必要です。

KINTEKは、お客様のすべての薄膜ニーズに対応する信頼できるパートナーです。 私たちは、成膜プロセス用の高性能ラボ機器と消耗品の提供を専門としており、お客様のような研究者やエンジニアが材料科学を現実世界でのイノベーションに変えるお手伝いをします。

私たちができること:

- 特定の材料と用途に最適な成膜システムを特定する。

- 信頼性が高く再現性のある結果を得るために、高純度のターゲットと蒸着材料を調達する。

- プロセスパラメータを最適化するための専門的な技術サポートにアクセスする。

装置の制約によってプロジェクトの可能性を妨げないでください。 私たちのソリューションがお客様の研究開発をどのように強化できるかについて、ぜひご相談ください。

薄膜の専門家に今すぐ連絡して、個別相談を受けてください!

ビジュアルガイド

関連製品

- 産業用高純度チタン箔・シート

- ラミネート・加熱用真空熱プレス機

- カスタムPTFEテフロン部品メーカー 耐腐食性洗浄ラック フラワーバスケット

- バッテリーラボ用途向け高純度亜鉛箔

- リチウム電池用アルミニウム箔電流コレクタ