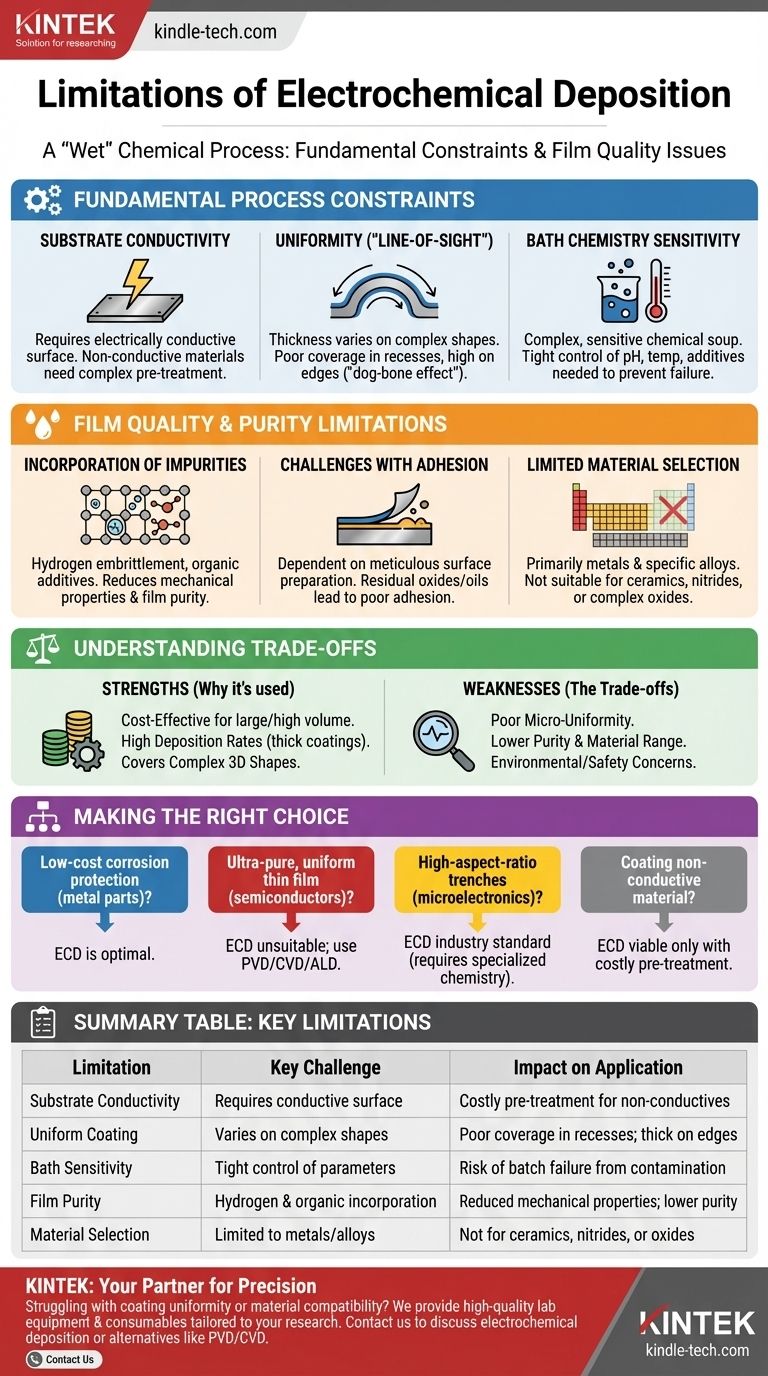

電気化学堆積の主な限界は、導電性基板の必要性、複雑な形状に対する均一なコーティング厚さの達成の難しさ、浴化学への感度、および電解液からの膜汚染の可能性です。これらの要因は、高純度または精密なナノスケール均一性を要求するアプリケーションでの使用を制約します。

電気化学堆積(ECD)は、金属コーティングを作成するための強力で費用対効果の高い方法ですが、根本的には電気化学原理に支配される「湿式」化学プロセスです。その限界は、PVDやCVDのような「乾式」真空ベースの方法とは対照的に、この性質から直接生じます。

基本的なプロセス制約

液体化学浴で電流を使用するという核となるメカニズムは、このプロセスを選択する前に理解しておくべきいくつかの固有の限界をもたらします。

基板の導電性要件

コーティングしようとするワークピースは電気的に導電性である必要があります。基板は電気化学セルで陰極として機能し、電流を流すことができない場合、堆積プロセスは発生しません。

プラスチックのような非導電性材料もコーティングできますが、その表面を導電性にするために、無電解めっきなどの複雑でしばしば高価な前処理プロセスがまず必要となります。

「見通し線」の問題

堆積は、幾何学的に複雑な表面全体で均一ではありません。電界と電流密度は、突出した特徴や鋭い角(「高電流密度領域」)で自然に高くなり、凹部や穴(「低電流密度領域」)で低くなります。

これにより、外側の角ではコーティングが厚くなり、深い凹部でははるかに薄い、あるいは存在しないコーティングになります。トレンチ充填アプリケーションで「ドッグボーン効果」と呼ばれることもあるこの現象は、非常に均一な膜を作成する上での大きな課題です。

複雑で敏感な浴化学

電解浴は複雑な化学物質の混合物であり、非常に厳密なプロセス制御が必要です。最終的な膜の特性は、その組成のわずかな変動に非常に敏感です。

pH、温度、イオン濃度、添加剤の存在などの主要なパラメータは、常に監視および維持する必要があります。浴の汚染はバッチ全体をすぐに台無しにする可能性があり、添加剤の配合はしばしば独自の技術です。

環境および安全上の懸念

ECDで使用される化学浴には、しばしば有害物質が含まれています。これには、重金属、強酸、またはシアン化物のような非常に毒性の高い化合物(一部の金めっきまたは銅めっき浴で使用)が含まれる場合があります。

この化学廃棄物の管理、処理、および処分は、重要な環境およびコスト上の考慮事項です。また、作業者を保護するための厳格な安全プロトコルも必要とされます。

膜の品質と純度に関する限界

運用上の制約を超えて、プロセスの性質は最終的に堆積される膜の品質にも限界を課します。

不純物の混入

高度に制御された環境で行われる真空プロセスとは異なり、ECDは液体溶液中で行われます。これにより、望ましくない元素が成長中の膜に共堆積する機会が生まれます。

最も一般的な問題は水素脆化であり、プロセス中に生成された水素が金属内に閉じ込められ、脆くなります。浴からの有機添加剤も混入し、膜の純度を低下させる可能性があります。

密着性の課題

堆積された膜と基板との間に強力な密着性を達成することは保証されていません。それは細心の注意を払った表面処理に決定的に依存します。

基板表面に残っている酸化物、油、またはその他の汚染物質は、弱い界面を作り出し、密着性の低下やコーティングの剥離につながる可能性があります。

限られた材料選択

電気化学堆積は、主に金属および特定の合金に適しています。一部の金属酸化物や導電性ポリマーも堆積できますが、材料の範囲は他の技術よりもはるかに狭いです。

物理蒸着(PVD)や化学蒸着(CVD)などの方法は、セラミックス、窒化物、複雑な酸化物など、はるかに幅広い材料を堆積できます。

トレードオフの理解

その限界にもかかわらず、ECDは特定の状況でその弱点が大きな強みによって相殺されるため、依然として重要な産業プロセスです。重要なのはトレードオフを理解することです。

コストと拡張性

大きな部品や大量の小さな部品をコーティングする場合、ECDは真空ベースの代替品よりも大幅に安価であることがよくあります。装置は高価な高真空ポンプを必要とせず、プロセスはバッチ生産に適しています。

堆積速度と厚さ

ECDは非常に高い堆積速度を達成できるため、厚い保護コーティング(数百ミクロン以上)を適用するのに理想的です。これは、PVDやスパッタリングなどの方法では非現実的または時間がかかりすぎることがよくあります。

複雑な3D形状のコーティング

ECDは微視的なスケール(トレンチ内など)での均一な厚さには苦労しますが、大きく、非平面的な、または複雑な3Dオブジェクトを完全に覆うことに優れています。純粋な見通し線PVDプロセスではできない方法で、角の周りに材料を「投射」することができます。

目標に合った正しい選択をする

ECDが適切な技術であるかどうかを判断するには、その限界をアプリケーションの主要な要件と比較して評価する必要があります。

- 主な焦点が金属部品の低コストの耐食性である場合: ECDは、その費用対効果と高い堆積速度により、ほぼ間違いなく最適な選択肢です。

- 主な焦点が半導体や光学部品用の超高純度で均一な薄膜である場合: ECDは不適切である可能性が高く、PVD、CVD、または原子層堆積(ALD)の方がはるかに高い精度と純度を提供します。

- 主な焦点がマイクロエレクトロニクスにおける高アスペクト比のトレンチ充填(例:銅配線)である場合: ECDは業界標準ですが、その自然な限界を克服するために高度に専門化された複雑な添加剤化学が必要です。

- 主な焦点がプラスチックやセラミックスのような非導電性材料のコーティングである場合: ECDは、表面金属化の前処理ステップの追加コストと複雑さを正当化できる場合にのみ実行可能です。

最終的に、堆積技術を選択するには、プロセスができることだけでなく、できないことも明確に理解する必要があります。

要約表:

| 限界 | 主な課題 | アプリケーションへの影響 |

|---|---|---|

| 基板の導電性 | 電気的に導電性の表面が必要 | 非導電性材料には高価な前処理が必要 |

| 均一なコーティング | 複雑な形状では厚さが変化 | 凹部での被覆不良;端部で厚くなる |

| 浴の感度 | pH、温度、添加剤の厳密な制御 | 汚染によるバッチ不良のリスク |

| 膜の純度 | 水素脆化;有機物の混入 | 機械的特性の低下;純度の低下 |

| 材料選択 | 主に金属/合金に限定 | セラミックス、窒化物、酸化物には不適 |

コーティングの均一性や材料の適合性でお困りですか? 適切なラボ機器は、堆積プロセスを選択し最適化するために不可欠です。KINTEKでは、お客様の研究および生産ニーズに合わせた高品質のラボ機器と消耗品の提供を専門としています。電気化学堆積を評価している場合でも、PVD/CVDのような高度な代替手段を評価している場合でも、当社の専門家が高純度で均一なコーティングに最適なソリューションを見つけるお手伝いをいたします。当社の[#ContactForm]から今すぐお問い合わせください。お客様のラボの成功をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- ラボ用電気化学ワークステーション ポテンショスタット

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- コーティング評価用電解セル