現代の蛍光X線分析(XRF)において、最も重大な誤差源は、もはや機器自体ではなく、測定対象のサンプルです。機器効果やマトリックス効果は存在しますが、サンプル調製中に導入される不均一性や汚染が、不正確で信頼性の低い結果の主な原因となります。

XRF機器の精度は非常に高いですが、与えられたサンプルしか測定できません。したがって、サンプル調製を習得し、その影響を理解することが、信頼できる分析データを達成するための最も重要な単一の要因となります。

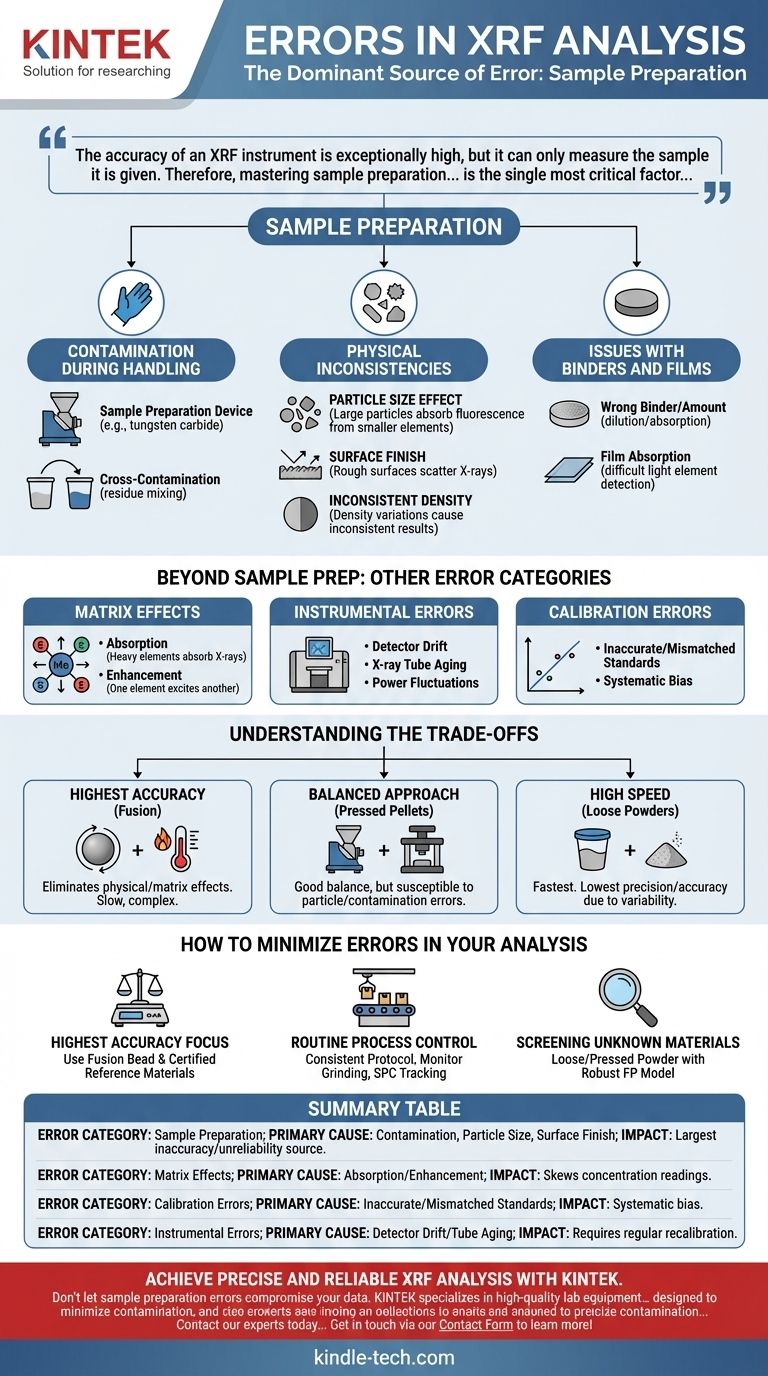

誤差の主な原因:サンプル調製

最新のXRF分光計の安定性と感度に関する能力は、分析チェーンの中でサンプルが最も弱いリンクになるほど進歩しています。

サンプル調製が重要な理由

XRFは比較的な表面感度の高い手法です。機器は、分析対象の小さな領域がサンプル全体を完全に代表していると仮定します。化学的または物理的なものであれ、この理想的な状態からの逸脱はすべて誤差を生じさせます。

適切な調製とは、分光計に対して均質で、平坦で、母材を代表するサンプルを提示することを目指します。

取り扱い中の汚染

汚染は複数の段階で発生する可能性がありますが、粉砕プロセスが最も一般的な発生源です。

汚染は通常、2つの場所から発生します。すなわち、サンプル調製装置(例:粉砕ミルからの炭化タングステン)またはサンプル間の相互汚染(以前のサンプルの残留物が現在のサンプルに混入すること)です。

物理的な不均一性

粉末サンプルでは、物理的特性が重大な誤差を引き起こします。

- 粒子サイズ効果:X線は有限の深さまでサンプルを透過します。粒子が大きすぎると、より小さく軽い元素からのX線蛍光が、より大きく重い粒子によって不釣り合いに吸収され、結果が歪む可能性があります。

- 表面仕上げ:プレスされたペレットの粗いまたは不均一な表面は、X線を予測不能に散乱させ、検出器に到達する信号強度を低下させる可能性があります。

- 密度の不均一性:密度にばらつきのある不適切にプレスされたペレットは、その表面全体で分析結果に一貫性がないことを招きます。

バインダーとフィルムの問題

バインダーはプレスされたペレットを保持するために使用され、薄膜は粉末や液体を保持するために使用されます。これらは必要ですが、誤差の原因となる可能性があります。

不適切なバインダーの使用、または不適切な量を使用すると、サンプルが希釈されたり、ターゲット元素の蛍光が吸収されたりして、系統的に低い測定値につながります。フィルム自体も、軽い元素からの低エネルギーX線を吸収し、検出を困難にする可能性があります。

サンプル調製以外:その他の誤差カテゴリ

サンプル調製が最大の変動要因ですが、包括的な理解には、その手法や機器に固有の他の誤差源を認識する必要があります。

マトリックス効果

「マトリックス」とは、測定対象の元素以外のサンプル内のすべてを指します。これらの他の元素は分析に干渉する可能性があります。

- 吸収:マトリックス中の重い元素は、軽いターゲット元素から放出される特性X線を吸収し、軽い元素の濃度が実際よりも低く見えるようにします。

- エンハンスメント(励起):マトリックス中の元素がX線を放出し、それがターゲット元素を励起して、より強く蛍光させる場合があります。これにより、ターゲット元素の濃度が実際よりも高く見えるようになります。

機器誤差

最新の適切に保守された機器では軽微ですが、ハードウェア自体から誤差が生じる可能性があります。これらには、時間の経過に伴う検出器のドリフト、X線管の経年劣化(出力の低下)、および軽微な電源の変動が含まれます。定期的な性能テストと再校正により、これらを補正します。

校正誤差

XRFは、生データであるX線カウントを元素濃度に変換するために、校正モデルに依存しています。この校正を構築するために使用された標準物質が不正確であるか、未知のサンプルと十分に似ていない場合、分析全体が系統的に欠陥をきたします。これはバイアスの重要な発生源です。

トレードオフの理解

サンプル調製方法の選択は、精度、速度、コストの基本的なトレードオフを伴います。

- 最高の精度(フュージョン):高温でフラックスにサンプルを溶解させて溶融ビードを作成すると、すべての粒子サイズ効果と鉱物学的効果が排除されます。これは精度のゴールドスタンダードですが、時間もかかり、複雑で、高価な機器が必要です。

- バランスの取れたアプローチ(プレスされたペレット):サンプルを粉砕し、ペレットにプレスする方法は最も一般的です。精度とスループットの良好なバランスを提供しますが、前述の粒子サイズ誤差と汚染誤差の影響を受けやすいです。

- 高速(ルースパウダー):サンプルカップで粉末をそのまま分析するのは非常に高速です。しかし、密度の変動や表面効果により、精度と正確性は最も低くなります。定性的なスクリーニングや半定量的なデータのみが必要な場合に予約するのが最適です。

分析における誤差を最小限に抑える方法

誤差を最小限に抑える戦略は、分析目標に完全に依存します。最大の潜在的な誤差源であるサンプルを認識し、それに応じて労力を配分してください。

- 最高の精度を最優先する場合:フュージョンビード法を使用して物理的およびマトリックス効果を排除し、認証参照物質で校正します。

- 日常的なプロセス管理を最優先する場合:非常に一貫した粉末プレスプロトコルを開発し、粉砕機の汚染を監視し、統計的プロセス管理を使用して機器のドリフトを追跡します。

- 未知の材料のスクリーニングを最優先する場合:堅牢な基本パラメータ(FP)ソフトウェアモデルを使用してルースパウダーまたは単純なプレスされたペレット法を使用しますが、その固有の限界を常に認識してください。

結局のところ、信頼できるXRF結果を得ることは、測定が始まる前に変数を理解し、制御することから生まれます。

要約表:

| 誤差カテゴリ | 主な原因 | 結果への影響 |

|---|---|---|

| サンプル調製 | 汚染、不均一な粒子サイズ、不適切な表面仕上げ | 不正確さと信頼性の欠如の最大の原因 |

| マトリックス効果 | 他の元素によるX線の吸収またはエンハンスメント | 濃度測定値の歪み(高または低) |

| 校正誤差 | 不正確または不一致な標準物質 | すべての分析にわたる系統的なバイアス |

| 機器誤差 | 検出器のドリフト、管の経年劣化(最新機器では軽微) | 定期的な性能テストと再校正が必要 |

KINTEKで精密で信頼性の高いXRF分析を実現しましょう。

サンプル調製の誤差によってデータが損なわれないようにしてください。KINTEKは、汚染を最小限に抑え、一貫性があり代表的なサンプルを保証するために設計された、ミル、プレス、ペレット、フュージョンフラックスを含む高品質の実験装置と消耗品の専門家です。

今すぐ専門家にご相談ください。お客様の特定の実験室のニーズについて話し合い、当社のソリューションが分析精度をどのように向上させることができるかをご確認ください。

お問い合わせフォームからご連絡いただき、詳細をご覧ください!

ビジュアルガイド

関連製品

- ラボ用電気化学ワークステーション ポテンショスタット

- 三次元電磁ふるい分け装置

- PTFEピンセット用カスタムPTFEテフロン部品メーカー

- 自動実験用熱プレス機

- エンジニアリング 高度ファインセラミック ヘッドツイーザー 先細エルボージルコニアセラミックチップ付き

よくある質問

- なぜKBrがペレットに使用されるのか?クリアで信頼性の高いスペクトルを得るためのFTIRサンプル調製をマスターする

- ナノカーボンセメントにとって、実験室用圧力試験機はなぜ不可欠なのですか?高性能複合材料を検証する

- XRFの試料調製法とは何ですか?適切な試料調製で正確な元素分析を保証する

- ペレット型電極作製における実験用油圧プレスはどのような役割を果たしますか?全固体電池の性能向上

- ハロゲン化物全固体電池に実験室用油圧プレスが必要なのはなぜですか?最適な電解質密度を実現する

- 実験室用油圧プレスが電解質ペレット化に使用されるのはなぜですか?イオン伝導率を最大化する

- IR分光法でKBrは使用されますか?固体試料分析の必須ガイド

- 油圧プレスシステムはどのように機能しますか?力の増幅の力を解き放つ