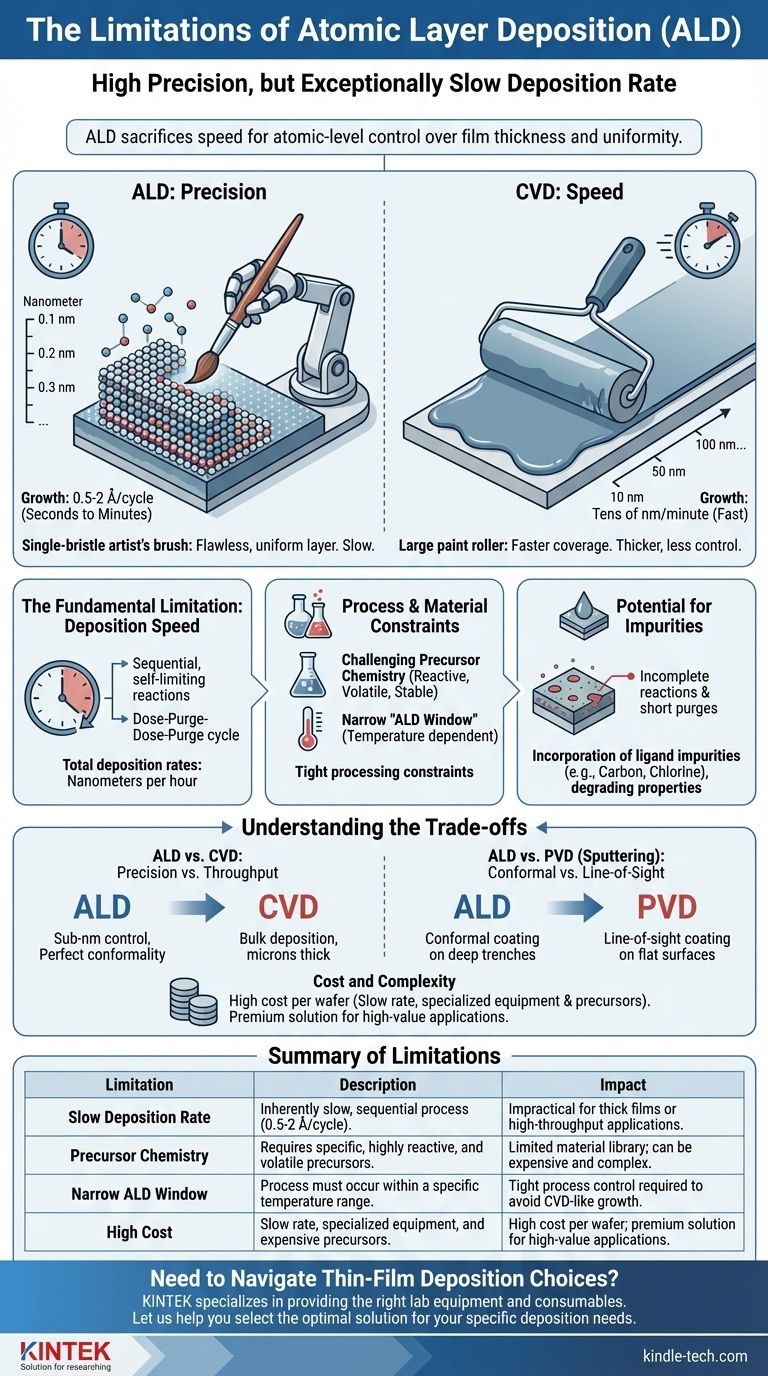

原子層堆積(ALD)の主な限界は、その非常に遅い成膜速度です。 これは、原子層を一度に1層ずつ構築するというその基本的なメカニズムの直接的な結果です。このプロセスは比類のない精度とコンフォーマリティを可能にする一方で、厚い膜や高いスループットを必要とするアプリケーションにはALDを非実用的なものにします。

化学気相成長(CVD)のような方法と並んで議論されることが多いALDの限界は、その中心的なトレードオフに起因します。それは、膜厚と均一性に対する原子レベルの制御を得るために速度を犠牲にするというものであり、これがそのユースケースを決定づける特徴となっています。

根本的な限界:成膜速度

ALDの決定的な強みであるその精度は、同時にその主な弱点の源でもあります。このプロセスは、逐次的で自己飽和的な表面反応に依存するため、本質的に遅いです。

ALDが本質的に遅い理由

ALDはサイクルで動作します。典型的なサイクルでは、前駆体ガスを導入して表面と反応させ、過剰なガスをパージし、2番目の前駆体を導入して1層の反応を完了させ、その後再びチャンバーをパージします。

この「導入-パージ-導入-パージ」のシーケンスにより、サイクルごとに単層(またはその一部)のみが堆積されます。各ステップには時間がかかるため、総成膜速度は通常、1分あたりのオングストローム単位で測定されます。

実用的な類推:精度 vs. 速度

ALDを、一本の毛の絵筆で壁を丹念に塗る作業だと考えてみてください。すべてのストロークを完璧に制御でき、完璧で均一な塗膜を作成できます。

対照的に、CVDのような技術は、大きなローラーでペンキを塗るようなものです。はるかに速く表面を覆いますが、細かい制御には欠け、しばしばより厚く、均一性の低いコーティングになります。

違いの定量化

典型的なALDの成長速度は、サイクルあたり0.5〜2オングストロームの範囲であり、サイクル時間は数秒から数分です。これにより、成膜速度は1時間あたり数ナノメートルになります。

CVDは、比較して、1分あたり数十または数百ナノメートルの速度で材料を堆積できるため、より厚い膜を作成する場合には桁違いに高速です。

プロセスと材料の制約

速度以外にも、ALDの適用を制限するいくつかの要因があります。これらはしばしば、必要な特定の化学的性質とプロセス条件に関連しています。

前駆体化学の課題

ALDには、互いに高い反応性を持つが、それ自体は安定している前駆体のペアが必要です。また、ガスとして供給できるほど揮発性である必要がありますが、取り扱いが難しいほど揮発性であってはなりません。

目的の材料に適した、高純度で無毒な前駆体を見つけることは、かなりの課題と費用を伴う可能性があり、容易に堆積できる材料のライブラリを制限します。

「ALDウィンドウ」

真の自己飽和反応が発生するためには、プロセスは「ALDウィンドウ」として知られる特定の温度範囲内で実行されなければなりません。

このウィンドウを下回ると、前駆体の凝縮が発生し、CVDのような成長と制御の喪失につながる可能性があります。このウィンドウを上回ると、前駆体が熱分解し、これもまた制御不能な堆積を引き起こす可能性があります。このウィンドウは狭い場合があり、処理に厳しい制約を課します。

不純物の可能性

ALD膜の品質は、各反応およびパージステップの完全性に大きく依存します。パージステップが短すぎると、前駆体が混ざり合い、制御不能なCVD成長を引き起こす可能性があります。

表面反応が不完全な場合、不純物(多くの場合、炭素や塩素のような前駆体配位子由来)が最終膜に混入し、電気的または光学的特性を劣化させる可能性があります。

トレードオフの理解:ALD vs. その他の方法

ALDの限界は、他の一般的な薄膜堆積技術と比較すると最もよく理解できます。選択は「最良」がどれかではなく、その仕事に「適切」なものがどれかです。

ALD vs. CVD:精度 vs. スループット

これは古典的なトレードオフです。ALDは、サブナノメートルの膜厚制御と、極端な3Dトポグラフィーに対する完璧なコンフォーマリティを提供します。CVDは、ミクロン厚の膜を高速で作成するためのバルク堆積技術として評価されています。

ALD vs. PVD(スパッタリング):コンフォーマル vs. 見通し線

スパッタリングのような物理気相成長(PVD)法は「見通し線」であり、ソースに直接面する表面をコーティングします。深い溝の内部や複雑な3D構造をコーティングするのには苦労します。

ALDは気相プロセスであるため、完全にコンフォーマルです。複雑なナノスケールデバイスのあらゆる露出した隅々まで均一にコーティングでき、これはPVDにはできないことです。

コストと複雑さ

遅い成膜速度は、特に比較的厚い膜(例:50 nm以上)が必要な場合、ウェハーあたりの高コストに直結します。装置(反応炉)と特殊な前駆体のコストも全体的な費用を増加させ、ALDを高価値アプリケーション向けのプレミアムソリューションにしています。

目標に合った適切な選択をする

成膜方法の選択には、膜の技術的要件と製造の実用的な制約とのバランスを取る必要があります。

- もしあなたの主な焦点が、複雑な3D構造における究極の精度とコンフォーマリティであるなら: ALDは、その遅さにもかかわらず、優れた、そしてしばしば唯一の選択肢です(例:最新のトランジスタのゲート誘電体など)。

- もしあなたの主な焦点が、厚い膜(100 nm以上)を迅速かつ費用対効果高く堆積することであるなら: CVDまたはスパッタリングのようなPVD技術の方がはるかに実用的で経済的です。

- もしあなたの主な焦点が、標準的な材料で単純な平坦な表面をコーティングすることであるなら: PVDがしばしば最も簡単で費用対効果の高い方法です。

最終的に、ALDの限界を理解することで、それだけが解決できる特定の工学的課題に対して、その独自の強みを活用することができます。

要約表:

| 限界 | 説明 | 影響 |

|---|---|---|

| 遅い成膜速度 | 本質的に遅い、逐次的なプロセス(0.5-2 Å/サイクル)。 | 厚膜や高スループットのアプリケーションには非実用的。 |

| 前駆体化学 | 特定の、高反応性で揮発性の前駆体が必要。 | 材料ライブラリが限られる。高価で複雑になる可能性がある。 |

| 狭いALDウィンドウ | プロセスは特定の温度範囲内で発生する必要がある。 | CVDのような成長を避けるために厳密なプロセス制御が必要。 |

| 高コスト | 遅い速度、特殊な装置、高価な前駆体。 | ウェハーあたりの高コスト。高価値アプリケーション向けのプレミアムソリューション。 |

薄膜堆積の選択に迷っていますか?

ALD、CVD、PVD間のトレードオフを理解することは、プロジェクトの成功にとって非常に重要です。KINTEKでは、お客様の特定の堆積ニーズに合った適切な実験装置と消耗品を提供することに特化しています。ALDの原子レベルの精度が必要な場合でも、他の方法の高いスループット能力が必要な場合でも、当社の専門家が最適なソリューションの選択をお手伝いします。

お客様のプロセスを最適化し、優れた結果を達成できるようお手伝いいたします。 今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 有機物用蒸発皿

- ラミネート・加熱用真空熱プレス機

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- HWCVDシステムにおける加熱フィラメントの役割は何ですか?低温ナノ結晶SiC:H膜成膜のマスター

- 化学浴堆積法(Chemical Bath Deposition method)の欠点は何ですか?低速、汚染、および低い膜品質

- 物理学における化学気相成長(CVD)とは何ですか?原子レベルで高純度薄膜を構築する

- 気相エピタキシー (VPE) の特徴と応用は何ですか?半導体成長のための重要な洞察

- 直流(DC)スパッタリングとは?導電性薄膜成膜ガイド

- 薄膜コーティングにおいて真空が重要なのはなぜですか?優れた膜品質のための純度と制御を実現する

- 蒸気前駆体から基板上に薄い固体膜を堆積させるプロセスとは? PVD vs. CVD ガイド

- グラフェンの気相成長とは?スケーラブルで高品質な製造へのガイド