ボールミルで最終製品のサイズを制御するには、相互に関連する一連の変数を管理する必要があります。最も重要な要因には、ミルの回転速度、粉砕メディアの特性(サイズ、密度、量)、ミルへの材料供給速度、および粉砕される材料固有の硬度が含まれます。

最終的な粒子サイズは、単一の設定の結果ではなく、バランスです。これは、材料に伝達される総エネルギーによって決定され、そのエネルギーは材料がミル内に留まる時間と粉砕作用の強度に依存します。

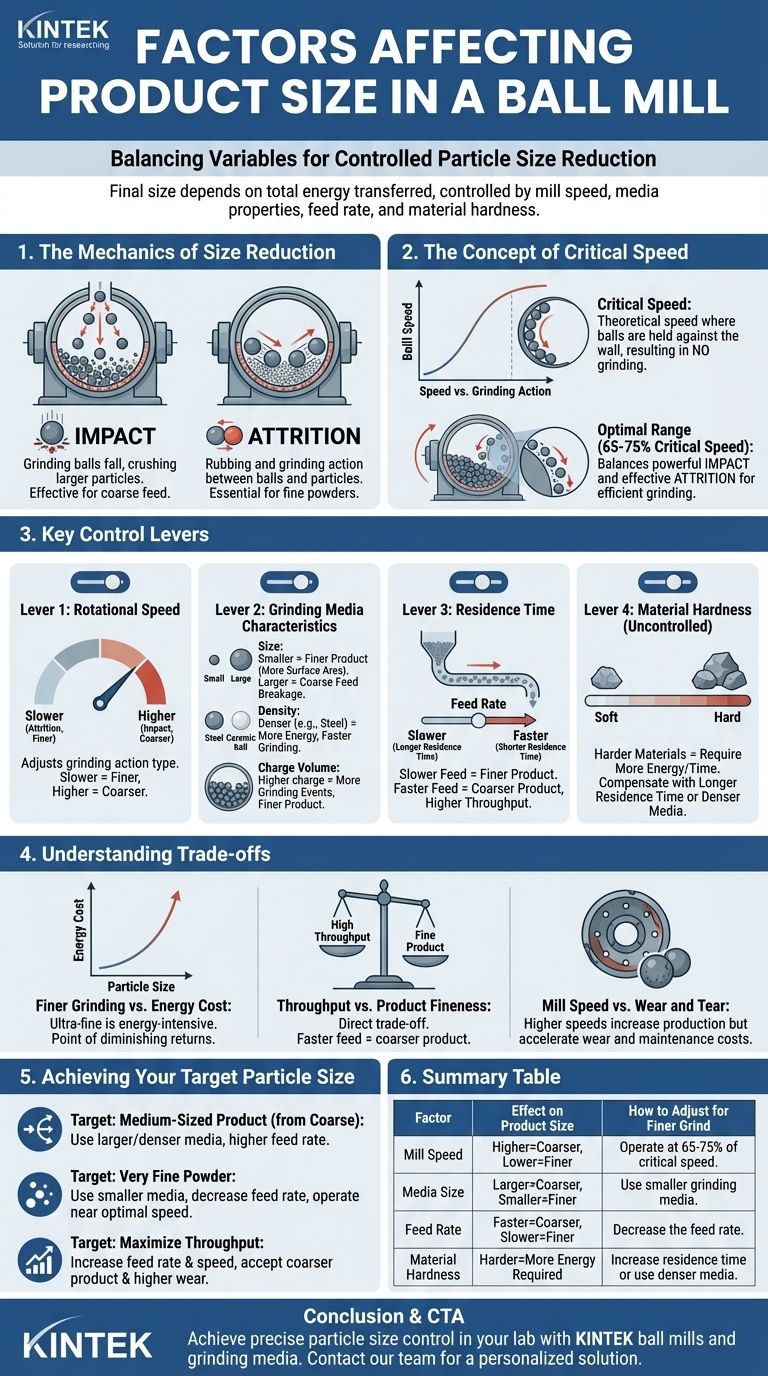

サイズ縮小のメカニズム

ボールミルは、衝撃と摩耗の組み合わせによって粒子サイズを縮小します。どの力に優先順位を付けるべきかを理解することが、出力の制御の鍵となります。

衝撃 vs. 摩耗

衝撃は、回転するミルの上部から粉砕ボールが落下し、下の粒子を粉砕するときに発生します。これは、より大きな供給粒子を分解するのに効果的です。

摩耗は、ボールと粒子が互いに擦れ合い、粉砕される作用です。これは、非常に微細な粉末を生成するために不可欠です。

臨界速度の概念

回転速度は、粉砕作用の性質を決定します。ミルの「臨界速度」とは、粉砕メディアが遠心力によってミル壁に押し付けられ、粉砕が行われない理論上の速度です。

ほとんどのボールミルは臨界速度の65〜75%で動作します。これにより、ボールは強力な衝撃を与えるのに十分な高さまで持ち上げられ、壁に張り付くことなく、「カスケード」運動を生み出し、衝撃と摩耗のバランスを取ります。

製品サイズを制御するための主要なレバー

特定の粒子サイズを達成するには、ミルの操作パラメータを調整する必要があります。これらが制御のための主要なレバーです。

レバー1:回転速度

速度が遅いほど摩耗が促進され、より微細な粉砕が可能になりますが、処理能力は低下します。

速度が高いほど(臨界速度に近づくほど)衝撃が増加し、粗い粉砕に適していますが、材料が微粉砕を必要とする場合は効率が低下する可能性があります。

レバー2:粉砕メディアの特性

ボールは作業を行うツールです。その特性は非常に重要です。

- サイズ:ボールが大きいほど強力な衝撃を生み出し、粗い供給物を分解するのに理想的です。小さいボールは表面積が大きく、より多くの摩耗を生み出し、より微細な最終製品につながります。

- 密度:密度が高いメディア(鋼など)は、密度が低いメディア(セラミックなど)よりも衝撃でより多くのエネルギーを伝達します。これにより、より速い粉砕や、より硬い材料の処理が可能になります。

- 充填量:これはボールで満たされたミルの割合で、通常40〜50%です。充填量が多いほど粉砕イベントの数が増加し、多くの場合、より微細な製品が得られます。

レバー3:滞留時間

滞留時間は、材料がミル内に留まる時間であり、供給速度によって直接制御されます。

供給速度が遅いほど滞留時間が増加します。これにより、各粒子がより多くの衝撃および摩耗イベントにさらされ、より微細な最終製品が得られます。

逆に、供給速度が速いと滞留時間が短くなり、より粗い出力になりますが、処理能力は向上します。

制御できない変数:材料の硬度

粉砕する材料の硬度を変えることはできませんが、それを考慮に入れる必要があります。

硬い材料は、分解するためにより多くのエネルギーを必要とします。硬い材料で目標サイズを達成するには、滞留時間を増やす(供給速度を下げる)か、より密度が高く、より大きな粉砕メディアを使用する必要がある場合があります。

トレードオフの理解

ある結果を最適化することは、しばしば別の結果を犠牲にすることを意味します。これらの妥協点を認識することは、効率的な操作に不可欠です。

微粉砕 vs. エネルギーコスト

超微細な製品を達成するには、エネルギー集約的です。粒子を破砕するために必要なエネルギーは、粒子サイズが減少するにつれて指数関数的に増加します。わずかに微細な粉末の利点がエネルギーコストを上回るという、収穫逓減の点がつねに存在します。

処理能力 vs. 製品の微細度

処理できる材料の量(処理能力)と最終製品の微細度には直接的なトレードオフがあります。処理能力を上げるために供給速度を上げると、滞留時間が短くなるため、ほぼ常に最終製品が粗くなります。

ミル速度 vs. 摩耗

高速で運転すると生産速度は向上しますが、ミルの内部ライニングと粉砕メディア自体の摩耗も大幅に加速します。これにより、時間の経過とともにメンテナンスの頻度と運用コストが増加します。

目標粒子サイズの達成

運用戦略は、最終製品の要件によって決定されるべきです。

- 粗い供給物を中程度のサイズの製品に分解することに重点を置く場合:より大きく、より密度の高い粉砕メディアを使用し、滞留時間を短くするために供給速度を上げます。

- 非常に微細な粉末を製造することに重点を置く場合:より小さな粉砕メディアを使用し、滞留時間を最大化するために供給速度を下げ、ミルを最適な速度(臨界速度の約70%)で運転します。

- 処理能力を最大化することに重点を置く場合:供給速度とミル速度を上げますが、最終製品が粗くなることとメンテナンスコストが高くなることを受け入れる準備をしてください。

これらの主要なレバーを体系的に調整することで、粉砕プロセスを正確に制御し、一貫した結果を達成することができます。

要約表:

| 要因 | 製品サイズへの影響 | より微細な粉砕のために調整する方法 |

|---|---|---|

| ミル速度 | 高速 = より多くの衝撃(粗い)。低速 = より多くの摩耗(微細)。 | 臨界速度の65〜75%で運転する。 |

| メディアサイズ | 大きいボール = 粗い粉砕。小さいボール = 微細な粉砕。 | より小さい粉砕メディアを使用する。 |

| 供給速度 | 速い供給 = 粗い製品(短い滞留時間)。遅い供給 = 微細な製品。 | 供給速度を減らす。 |

| 材料硬度 | 硬い材料は、微粉砕するためにより多くのエネルギーと時間を必要とする。 | 滞留時間を増やす(供給を遅くする)か、より密度の高いメディアを使用する。 |

研究室で精密な粒子サイズ制御を実現します。適切なボールミルは、効率的で再現性のある結果を得るための鍵です。KINTEKは、お客様の特定の材料と目標粒子サイズに合わせて調整された高品質のラボ用ミルと粉砕メディアを専門としています。当社の専門家が、お客様のプロセスを最適化するための完璧な機器の選択をお手伝いします。今すぐ当社のチームにご連絡ください。粉砕要件について話し合い、パーソナライズされたソリューションを入手してください。

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- パワフルプラスチック粉砕機

- 実験用試験ふるいおよび振動ふるい機