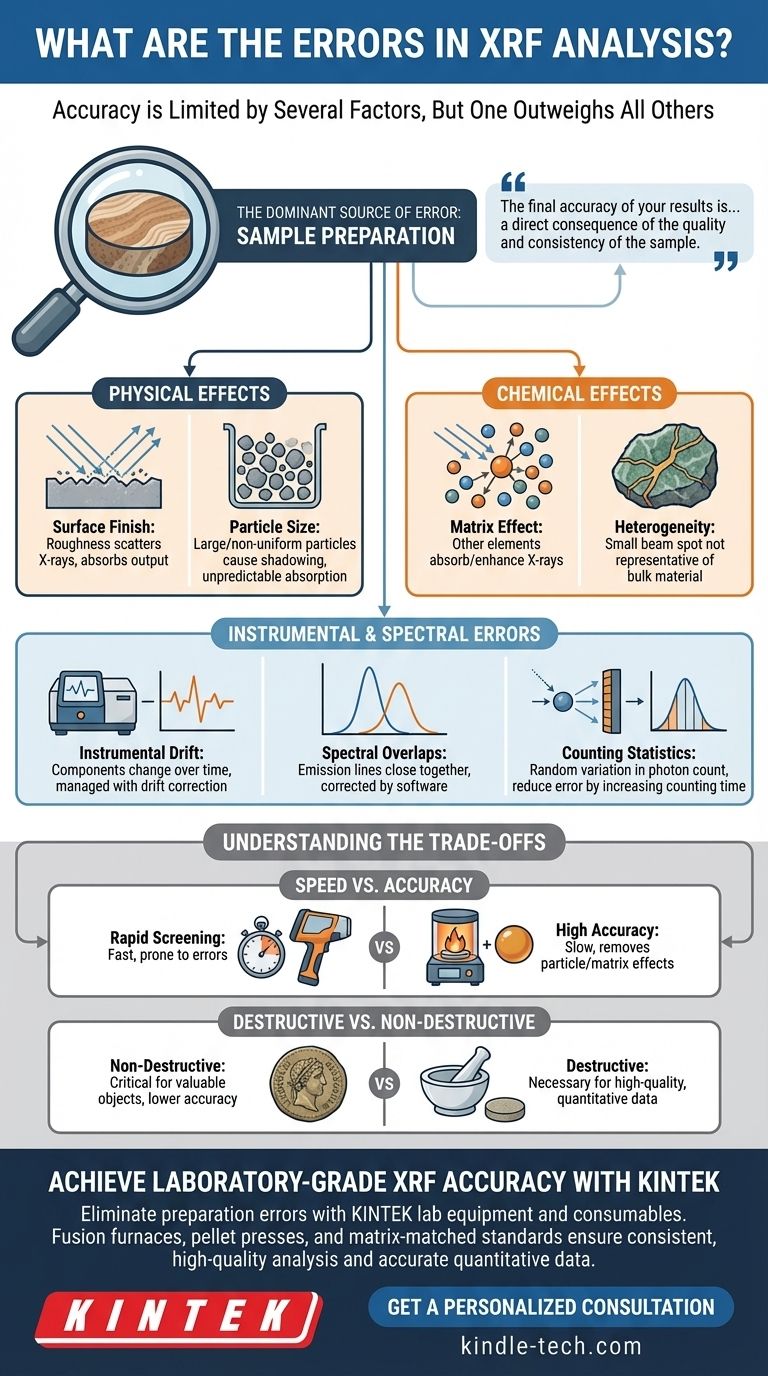

あらゆるXRF分析の精度は、複数の要因の組み合わせによって制限されますが、現代の装置は非常に安定して精密になったため、現在では一つの誤差源が他のすべての誤差源を上回っています。スペクトル干渉や装置のドリフトも役割を果たしますが、X線蛍光分析における最も重要で、最も制御可能な単一の誤差源はサンプル調製です。

XRF装置は非常に精密なツールですが、表示されたものしか測定しません。したがって、最終的な結果の精度は、装置の能力を反映するものではなく、提示されたサンプルの品質と一貫性の直接的な結果です。

誤差の主要な原因:サンプル調製

XRFの基本的な原理は比較です。装置は未知のサンプルからの蛍光X線の強度を測定し、既知の校正標準からの強度と比較します。もしサンプルが、目的の濃度を除いて、物理的および化学的にこれらの標準とあらゆる点で同一でない場合、誤差が生じます。

物理的効果:表面と粒子サイズ

分光計によって生成および検出されるX線は、サンプルの非常に浅い層と相互作用します。軽い元素(Na、Mg、Alなど)の場合、これはわずか数マイクロメートルに過ぎません。

この層の不規則性はすべて誤差を生み出します。粗い表面仕上げは一次X線を散乱させ、放出される蛍光X線を吸収する可能性があり、人工的に低い強度カウントにつながります。

同様に、粉末における粒子サイズ効果は重大な誤差を引き起こします。大きい粒子や不均一な粒子は、一部の粒子が他の粒子からのX線を遮断するミクロスケールのシャドウイングを引き起こし、特に軽い元素の場合、予測不能な吸収を引き起こす可能性があります。

化学的効果:マトリックスと不均一性

「マトリックス」とは、測定しようとしている元素ではない、サンプル内のすべてのものです。これらの他の元素は、目的の元素からのX線を吸収または増強する可能性があり、これはマトリックス効果として知られています。

高品質の校正はこれらの効果を補正できますが、それはサンプルが均一である場合に限られます。もしサンプルが不均一である場合(例えば、異なる組成の脈を含む鉱石など)、小さなビームスポットがバルク材料を代表しない領域を分析し、大きなサンプリング誤差につながる可能性があります。

装置およびスペクトル誤差の理解

現代の装置ではサンプル調製ほど重要ではありませんが、装置およびデータ処理の誤差は依然として存在し、理解しておく必要があります。

装置のドリフト

分光計の構成要素、主にX線管と検出器は、温度変動や単純な経年劣化により、時間の経過とともに性能にわずかな変化が生じることがあります。これはドリフトとして知られています。

現代の装置は驚くほど安定しており、多くの場合、内部温度制御を使用しています。しかし、高精度分析の場合、このドリフトは「モニター」または「ドリフト補正」サンプルを定期的に実行して結果を正規化することによって管理されます。

スペクトル重なり

異なる元素の放出線は、エネルギー スペクトル上で非常に近い位置にあることがあります。典型的な例は、鉛(Pb)のLα線とヒ素(As)のKα線の重なりです。

これらの重なりをデコンボリューションし、計算された濃度を補正するために、洗練されたソフトウェアアルゴリズムが使用されます。しかし、一方の元素のピークが非常に大きく、もう一方が微量レベルであるような深刻な重なりの場合、残留誤差が残る可能性があります。

計数統計

X線の放出と検出は、ポアソン統計によって支配される量子プロセスです。これにより、特定の時間内にカウントされるX線光子の数に自然なランダムな変動が生じます。

この統計的不確実性が精度の究極的な限界です。これは、非常に低濃度の元素で最も顕著です。この誤差を減らす唯一の方法は、計数時間を増やすことであり、これによりより多くのX線光子を収集でき、S/N比が向上します。

トレードオフの理解

適切なアプローチを選択するには、精度への要求と、時間やサンプル自体の性質といった実用的な制約とのバランスを取る必要があります。

速度 vs. 精度

ハンドヘルドXRFがサンプルを「そのまま」分析すると、数秒で結果が得られます。これは非常に高速ですが、前述のすべての表面および不均一性誤差の影響を受けやすく、定量的な科学ではなく、選別やスクリーニングに最適です。

逆に、サンプルをリチウムホウ酸フラックスで完璧なガラスディスクに融解するには、かなりの時間とスキルが必要です。しかし、このプロセスは、ほとんどすべての粒子サイズおよび鉱物学的効果を排除し、可能な限り最も正確で再現性の高い結果を生み出します。

破壊分析 vs. 非破壊分析

未調製のオブジェクトを分析することは非破壊的であり、貴重な遺物、完成品、または法医学的証拠にとって重要です。この方法に伴う精度の低下を受け入れる必要があります。

サンプルを切断したり、粉末に粉砕してペレットを作成したり、ビーズに融解したりするなどの適切な調製方法はすべて破壊的です。これは、高品質の定量的化学データを取得するために必要なトレードオフです。

目標に合った適切な選択

誤差を最小限に抑えるには、調製技術を分析目的と一致させる必要があります。

- 高精度の定量的分析が主な焦点の場合: 均一で再現性のあるサンプル(融解ビーズまたはプレスされたペレット)を作成し、認定されたマトリックス適合校正標準を使用することに労力を費やしてください。

- 迅速なスクリーニングまたは材料識別が主な焦点の場合: 未調製サンプル分析に内在する不正確さを受け入れますが、表面の一貫性を確保することで精度を向上させてください(例:サンプルをきれいに拭く、常に平らな領域を分析する)。

- 一貫性のない結果に悩んでいる場合: 装置に問題があると疑う前に、粉砕からプレスまでのサンプル調製ワークフロー全体に不整合がないかすぐに監査してください。

最終的に、XRFを習得することは、分光計を理解することよりも、サンプルを習得することに重点が置かれます。

要約表:

| 誤差の種類 | 主要因 | 精度への影響 |

|---|---|---|

| サンプル調製 | 表面仕上げ、粒子サイズ、不均一性 | 最も高い影響 - X線相互作用と測定の一貫性に直接影響 |

| 装置のドリフト | X線管/検出器の経年劣化、温度変動 | 中程度の影響 - ドリフト補正プロトコルで管理 |

| スペクトル重なり | 元素放出線の干渉(例:Pb/As) | 中程度の影響 - ソフトウェアのデコンボリューションで補正 |

| 計数統計 | 低濃度元素、短い計数時間 | 低い影響 - 計数時間を増やすことで低減 |

KINTEKでラボグレードのXRF精度を実現

XRFの結果は、サンプル調製の信頼性によってのみ決まります。KINTEKは、一貫性のある高品質な分析のために調製誤差を排除するラボ機器と消耗品を専門としています。完璧なガラスビーズ用の融解炉、均一な粉末用のペレットプレス、精密な校正用のマトリックス適合標準など、お客様のXRFが正確な定量的データを提供するためのツールと専門知識を提供します。

今すぐ当社の専門家にご連絡ください。お客様の特定のアプリケーションについて話し合い、KINTEKソリューションがXRFの精度とラボの効率をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 実験材料・分析用金属顕微鏡試料作製機

- ラボ用ダブルプレート加熱プレス金型

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

よくある質問

- ハンドヘルドXRFはどのような元素を検出できますか?マグネシウムからウランまで、その能力と限界を理解する

- なぜ油圧プレスはそれほど強力なのでしょうか?パスカルの法則の力を解き放つ

- 油圧プレス鍛造とは?大型金属部品の精密な制御と優れた強度を実現

- XRFにおける定性分析とは何ですか?元素組成を正確に特定する

- 空圧プレスと油圧プレスのどちらが優れていますか? 力と速度のバランスで適切なプレスを選びましょう

- ベンチトップ油圧プレスは、BixIn2-xO3のアクションスペクトル試験のサンプル調製にどのように貢献しますか?

- EDXとXRF、どちらが良いですか?ニーズに合った元素分析ツールを選ぶ

- FTIR分析において、ラボ用ペレットプレスはどのような重要な役割を果たしますか? KBrサンプル調製の卓越性をマスターする