その優れた特性でしばしば称賛されますが、ダイヤモンドライクカーボン(DLC)は、あらゆる摩耗や摩擦の問題に対する万能薬ではありません。その主な欠点は、膜厚を制限する高い内部残留応力、より低温の環境への使用を制限する低い熱安定性、そして適切な密着性のために基材材料と前処理への強い依存性に起因します。

DLCの「欠点」は、エンジニアリング上のトレードオフとして理解する方が適切です。その驚異的な硬度と低摩擦性は、適用温度、膜厚、基材適合性における制約と引き換えに得られるものであり、DLCコーティングの成功は、適切に設計されたシステムに大きく依存します。

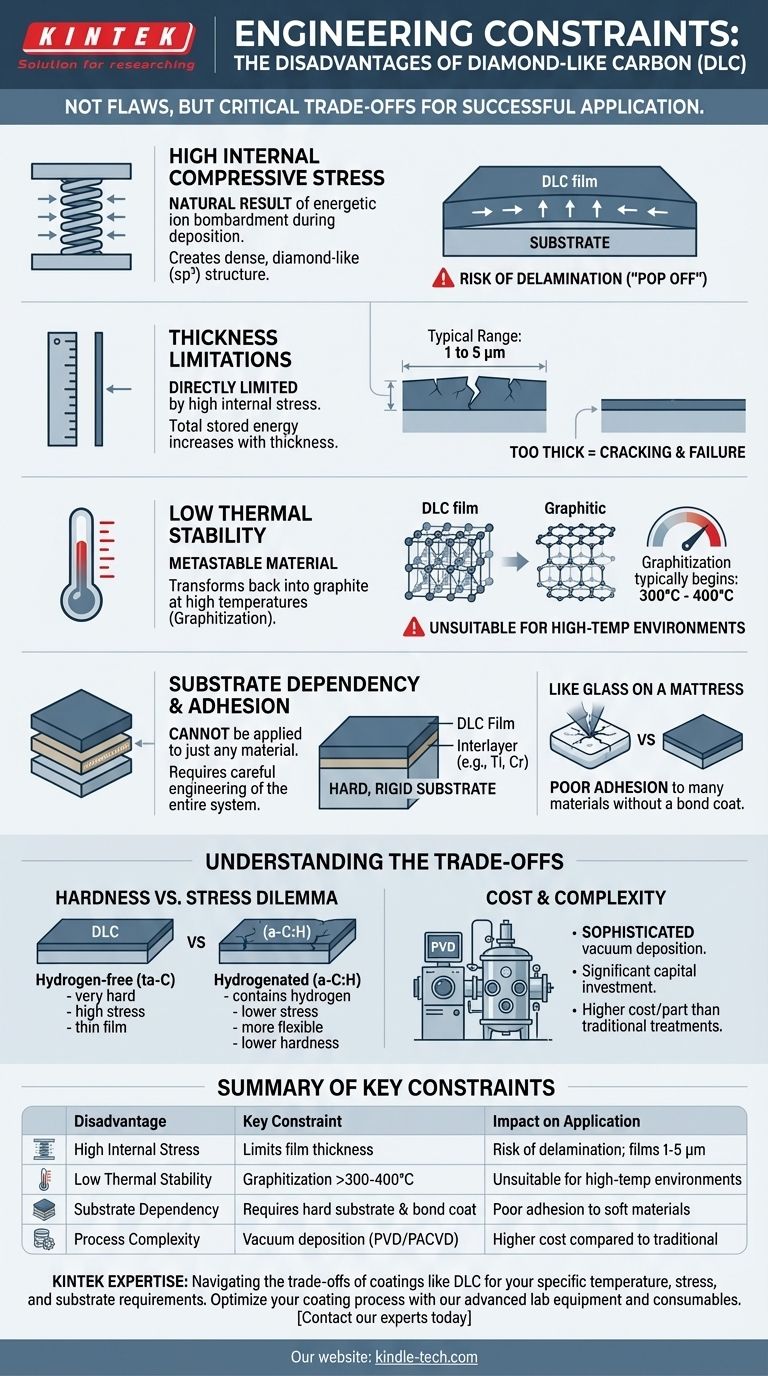

DLCコーティングの主要なエンジニアリング上の制約

DLCの限界は、その独特な非晶質構造と、それを生成するために使用される真空成膜プロセスに本質的に結びついています。これらの制約を理解することが、適用失敗を避ける鍵となります。

高い内部残留応力

ほぼすべてのDLC膜は、かなりの量の内部残留応力を持って成膜されます。これは、高密度でダイヤモンドライクな(sp³)構造を形成するために成膜中に使用される高エネルギーのイオン照射の自然な結果です。

ある程度の応力は硬度にとって有益ですが、過剰な応力は他の限界の根本原因となります。応力が基材に対するコーティングの密着強度を超えると、膜は自然に剥離したり「剥がれたり」する可能性があります。

膜厚の制限

高い内部応力は、DLCコーティングの実用的な膜厚を直接的に制限します。膜が厚くなるにつれて、応力から蓄積される全エネルギーが増加します。

したがって、機能的なDLCコーティングのほとんどは非常に薄く、通常は1~5マイクロメートル(μm)の範囲です。より厚い膜を成膜しようとすると、しばしば亀裂や密着不良による壊滅的な失敗につながります。

低い熱安定性

DLCは準安定材料であり、化学的に最も安定した状態(グラファイト)にあるわけではありません。加熱されると、グラファイトへの変換が始まり、硬度と低摩擦特性を失います。

この黒鉛化と呼ばれる変換は、通常300°Cから400°Cの間の温度で始まります。これにより、標準的なDLCは、高速乾式加工用の切削工具や排気システム内の部品などの高温用途には不向きとなります。

基材への依存性と密着性

DLCコーティングは、あらゆる材料に適用できるわけではありません。成功裏に適用するには、基材から始まるシステム全体の注意深いエンジニアリングが必要です。

基材は、負荷の下で薄く硬いDLC膜を支えるのに十分に硬く剛性がある必要があります。柔らかい基材にDLCを適用するのは、マットレスの上にガラス板を敷くようなものであり、圧力の下で単に割れてしまいます。

さらに、特に鋼などの多くの材料に対するDLCの直接的な密着性は低いです。応力を管理し、DLC膜が適切に付着するようにするために、金属製の中間層または「ボンドコート」(クロムやチタンなど)がほぼ常時必要とされます。

トレードオフの理解

DLCコーティングを選択することは、よく知られた一連のトレードオフを乗り切ることを伴います。最適なDLCは、その用途の特定の目的に完全に依存します。

硬度対応力のジレンマ

DLCには多くの種類がありますが、水素の有無によって大きく分類できます。

水素フリーDLC(ta-C)は最も硬く、最もダイヤモンドライクなタイプですが、内部残留応力も最も高くなります。これにより、適用が難しくなり、より薄い膜に限定されます。

水素化DLC(a-C:H)は水素を含み、内部応力の一部を緩和するのに役立ちます。これにより、コーティングはより柔軟になり、より厚い層で適用しやすくなりますが、ta-Cと比較して硬度と耐摩耗性が低下するという代償が伴います。

コストとプロセスの複雑さ

DLCの適用は、単なる浸漬やスプレープロセスではありません。高度な真空成膜装置(PVDまたはPACVD)が必要であり、これは多額の設備投資を意味します。

プロセス自体は複雑で、真空度、プロセスガス、プラズマエネルギーの正確な制御が必要です。これは、窒化や硬質クロムめっきなどの従来の表面処理と比較して、部品あたりのコストが高くなることを意味します。

用途に合わせた適切な選択

DLCが適切な解決策であるかどうかを判断するには、その利点と、特定の動作条件における実際的な限界を比較検討する必要があります。

- 極度の耐摩耗性を低温で重視する場合: 非水素化ta-Cが最良の選択肢である可能性が高いですが、硬く剛性の高い基材と適切に設計された密着層を使用する必要があります。

- 低摩擦性と良好な一般的な耐摩耗性を重視する場合: 水素化a-C:Hは、応力が低く、コスト効率が高くプロセス柔軟性のあるソリューションを提供し、より幅広い部品に適しています。

- 350°Cを超える温度や高い衝撃荷重が関わる用途の場合: DLCはおそらく不適切な選択であり、代替のセラミックコーティング(TiN、AlTiNなど)や窒化などの拡散処理を検討する必要があります。

最終的に、DLCを効果的に活用することは、それを魔法のコーティングとしてではなく、その制約を尊重し、それを回避するように設計する必要がある高性能材料として扱うことから始まります。

要約表:

| 欠点 | 主要な制約 | 用途への影響 |

|---|---|---|

| 高い内部応力 | 膜厚を制限する | 剥離のリスク。膜厚は通常1~5 μm |

| 低い熱安定性 | 300-400°Cを超えると黒鉛化 | 高温環境には不向き |

| 基材への依存性 | 硬く剛性の高い基材とボンドコートが必要 | 鋼などの軟らかい材料への密着性が低い |

| プロセスの複雑さ | 真空成膜(PVD/PACVD)が必要 | 従来の処理と比較してコストが高い |

摩耗、摩擦、またはコーティングの失敗でお困りですか? KINTEKは、材料表面工学のための高度なラボ機器と消耗品を専門としています。当社の専門知識は、DLCのようなコーティングのトレードオフを乗り切り、特定の温度、応力、基材要件に最適なソリューションを選択するのに役立ちます。今すぐ専門家にご相談いただき、コーティングプロセスを最適化し、部品性能を向上させましょう。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 電気化学実験用ガラスカーボンシートRVC

- 真空誘導溶解スピニングシステム アーク溶解炉

- 電気化学用途向け回転白金ディスク電極

- 電気炉用炭化ケイ素(SiC)加熱エレメント

よくある質問

- プラズマ成膜装置とは?低温薄膜コーティングのガイド

- DLCコーティングは耐食性がありますか?適切な表面処理で保護を最大化する

- PECVDのプロセスとは?低温薄膜堆積のガイド

- コバルトフェライト合成におけるプラズマリアクターの役割とは?プラズマ処理による磁気性能の向上

- DLC(ダイヤモンドライクカーボン)コーティングはどのように施されるのか?PVD法とPACVD法のガイド

- DLCコーティングは何をしますか?重要部品の耐久性を高め、摩擦を低減します

- CF2フィルムにおけるPECVDとCVDの技術的利点は何ですか?マスター精密ナノエンジニアリング

- DLCコーティングの厚さはどれくらいですか?耐摩耗性と摩擦を最適化するためのガイド