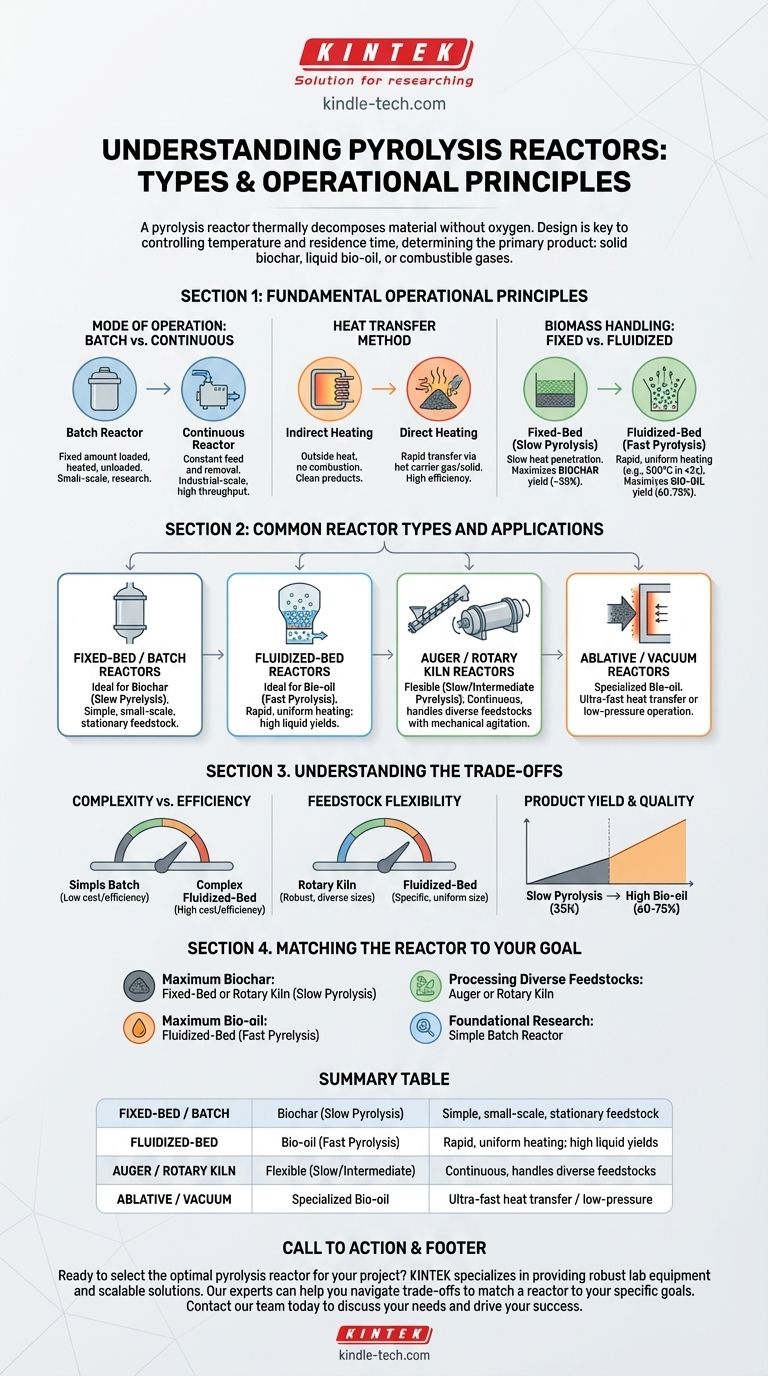

基本的に、熱分解炉とは、酸素の存在下で材料を熱分解するために設計された特殊な炉です。多くの設計が存在しますが、それらは名前によって分類されるのではなく、主に3つの重要な動作原理によって分類されます。それは、装入方法(バッチ式か連続式か)、熱伝達方法、およびプロセス中の材料の取り扱い方法(固定、移動、または流動など)です。最も一般的に遭遇するタイプは、固定床炉、流動床炉、ロータリーキルン炉です。

特定の熱分解炉のタイプは無作為に選ばれるのではなく、望ましい結果の直接的な結果です。リアクターの設計は、温度と滞留時間を制御するように設計されており、これが主要な生成物が固体バイオ炭、液体バイオオイル、または可燃性ガスになるかを決定します。

リアクター設計の基本原理

さまざまな「タイプ」のリアクターを理解するには、まずそれらを区別するエンジニアリング原理を理解する必要があります。リアクターの名前は、それらのユニークな組み合わせの単なるラベルです。

運転モード:バッチ式 対 連続式

バッチ式リアクターは最も単純な形式です。一定量の原料を密閉容器に装入し、所定の時間加熱した後、次のバッチを開始する前に生成物を取り出します。これは、ラボスケールの研究や小規模な操作で一般的です。

連続式リアクターは、産業規模の生産のために設計されています。原料はシステムに継続的に供給され、生成物は継続的に除去されるため、中断のない運転と高いスループットが可能になります。

熱伝達方法

熱分解の効率と速度は、熱が原料にどれだけ速く均一に伝達されるかによって決まります。

間接加熱が最も一般的です。リアクターチャンバーは外部から加熱され、熱は伝導と対流によって材料に伝達されます。これにより燃焼を防ぎ、生成物を「クリーン」に保ちます。

直接加熱には、原料と直接混合される高温のキャリアガスまたは固体(砂など)を使用します。これにより極めて速い熱伝達が可能になり、特定の種類の熱分解に不可欠です。

バイオマス処理:固定床 対 流動床

これはおそらく最も重要な区別であり、プロセスの速度と生成物に直接影響します。

固定床リアクターは、単純なバッチシステムのように、原料を静止状態に保ちます。熱はゆっくりと材料に浸透するため、この設計はスローパイロリシス(ゆっくりとした熱分解)に最適であり、その目標はバイオ炭の生産を最大化することです。

流動床リアクターは、原料粒子を高温ガスの高速の流れの中に懸濁させます。この「流動化」により、すべての粒子が熱に囲まれ、極めて急速で均一な温度上昇がもたらされます。この設計は、液体バイオオイルの収率を最大化することを目的としたファストパイロリシス(急速熱分解)の標準です。

一般的なリアクタータイプとその用途

これらの原理を念頭に置くと、特定のリアクタータイプがより明確になります。これらはこれらの概念の実用的な応用です。

固定床およびバッチ式リアクター

これらは単純な密閉容器であり、スローパイロリシスのために使用されることがよくあります。その単純な設計と操作性により、小規模な用途や、主な目標が高品質のバイオ炭を生産することである場合に理想的です。

流動床リアクター

これらのシステムは、バイオオイル生産のためのファストパイロリシスの主力です。砂と原料の層を高温ガスで強制的に通過させることにより、有機蒸気がさらに分解してガスになる前に液体に分解するために必要な急速な熱伝達(例:2秒未満で500°Cに加熱)を実現します。

オーガ(スクリュー)およびロータリーキルンリアクター

これらは連続的で機械的に攪拌されるリアクターです。オーガリアクターは大きなスクリューを使用して材料を加熱されたチューブ内に押し込み、ロータリーキルンは大きな回転する円筒です。絶え間ない混合により均一な加熱が保証され、多様または困難な原料を処理するのに非常に効果的です。これらはスローパイロリシスまたは中間パイロリシスのいずれかに調整できます。

アブレーション(削剥)および真空リアクター

これらはより特殊な設計です。アブレーション熱分解は、原料を熱く移動する表面に押し付け、機械的な力によって超高速の熱伝達を達成します。真空熱分解は低圧で動作し、熱分解蒸気の沸点を下げるため、バイオオイルとしての品質を維持するためにそれらを迅速に除去できます。

トレードオフの理解

リアクターの選択には、コスト、複雑さ、および目的の出力をバランスさせることが伴います。単一の「最良の」タイプはありません。

複雑さと効率

単純なバッチリアクターは構築と操作のコストが低いですが、効率が低く、スループットも低いです。循環流動床リアクターのような複雑なシステムは、優れた熱伝達と製品制御を提供しますが、資本コストと運用コストが大幅に高くなります。

原料の柔軟性

ロータリーキルンなどのリアクターは堅牢であり、さまざまな原料サイズや水分含有量に対応できます。対照的に、流動床リアクターは正しく機能するために非常に特定の均一な粒子サイズを要求し、多くの場合、原材料の広範な前処理が必要です。

製品収率と品質

リアクターの設計は、製品の分布を制御する主要な要素です。ファストパイロリシスリアクター(流動床、アブレーション)は、液体バイオオイルの収率を最大化するように設計されており、その収率は重量で60〜75%になることがよくあります。スローパイロリシスリアクター(固定床)は、固体バイオ炭を最大化するように設計されており、通常は約35%の収率です。

目標にリアクターを合わせる

リアクターの選択は、あなたの主要な目的に従って完全に導かれるべきです。

- 主な焦点がバイオ炭の最大生産である場合: 単純な固定床またはロータリーキルンリアクターでのスローパイロリシスプロセスが、最も直接的な道筋です。

- 主な焦点がバイオオイルの最大収率である場合: ファストパイロリシスリアクターを使用する必要があり、流動床システムが最も実績があり一般的な技術です。

- 主な焦点が多様または不均一な原料の処理である場合: オーガまたはロータリーキルンのような機械的に攪拌されるシステムは、最も運用上の柔軟性を提供します。

- 主な焦点が基礎研究または小規模テストである場合: 単純な低コストのバッチリアクターは、産業規模の複雑さなしに必要な制御を提供します。

これらの基本原理を理解することで、単にリアクター名を列挙する段階から、特定の目標に基づいた情報に基づいたエンジニアリング上の決定を下す段階へと進むことができます。

要約表:

| リアクタータイプ | 最適(主要生成物) | 主な特徴 |

|---|---|---|

| 固定床 / バッチ | バイオ炭(スローパイロリシス) | シンプル、小規模、原料は静止 |

| 流動床 | バイオオイル(ファストパイロリシス) | 急速で均一な加熱。高い液体収率 |

| オーガ / ロータリーキルン | 柔軟(スロー/中間) | 連続運転、多様な原料に対応 |

| アブレーション / 真空 | 特殊バイオオイル | 超高速熱伝達または低圧運転 |

プロジェクトに最適な熱分解炉を選択する準備はできましたか? 適切なリアクターは、目標とするバイオ炭、バイオオイル、またはガスの収量を達成するために不可欠です。KINTEKは、熱分解の研究開発のための堅牢なラボ機器とスケーラブルなソリューションの提供を専門としています。当社の専門家は、複雑さ、効率性、原料の柔軟性におけるトレードオフをナビゲートし、お客様の特定の目標に合ったリアクターを見つけるお手伝いをします。熱分解プロセスのニーズと当社の機器がお客様の成功をどのように推進できるかについて、今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

よくある質問

- バイオマスとは何か、そしてバイオマス熱分解のプロセスを説明してください。廃棄物を貴重な資源に変換するためのガイド

- 熱分解プロセスの利点は何ですか?廃棄物を貴重な資源とエネルギーに変える

- 高速熱分解とフラッシュ熱分解の違いは何ですか?バイオオイル収率を最大化する

- バイオマス熱分解の問題点とは?高コストと技術的課題を解説

- 熱分解装置の機能は何ですか?廃棄物を燃料、ガス、バイオ炭に変換する

- 熱分解生成物の組成とは?バイオ炭、バイオオイル、合成ガスに関するガイド

- 焼成(calcination)のプロセスとは何ですか?製錬のための金属の精製と濃縮

- 熱分解はエネルギーを生成しますか?廃棄物発電変換の可能性を解き放つ