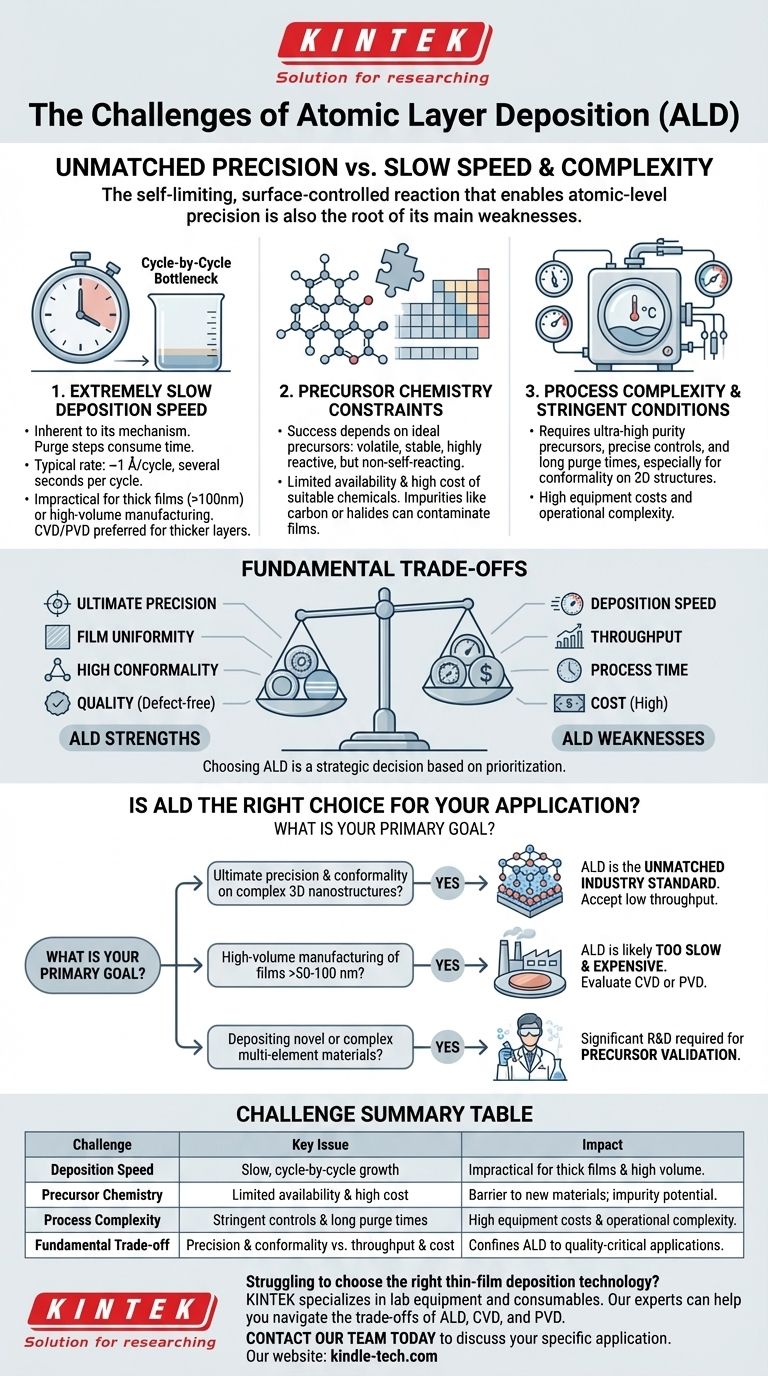

原子層堆積(ALD)の主な課題は、その極めて遅い堆積速度、適切な化学前駆体の入手可能性の制限と高コスト、そして層ごとの成長メカニズムを維持するために必要な厳格なプロセス条件です。これらの要因により、ALDは、製造スループットやコストよりも究極の精度と膜品質が重要となる用途に限定されることがよくあります。

ALDの核心的な課題は、その最大の強みである、原子レベルの精度を可能にする自己制限的で表面制御された反応が、その主な弱点である遅い速度と高い運用複雑性の直接的な原因でもあることです。

核心的な課題:堆積速度

ALDの最も頻繁に挙げられる制限は、その本質的に遅い堆積速度です。これは偶発的な欠陥ではなく、その基本的なメカニズムの直接的な結果です。

サイクルごとのボトルネック

ALDは、前駆体パルス、パージ、反応物パルス、そして別のパージという一連のステップを通じて、原子層を一度に1層ずつ成膜します。不要な気相反応(CVD)を防ぐために不可欠な2つのパージステップは、サイクル時間の大部分を消費することがよくあります。

これは、高速なALDプロセスであっても、1サイクルあたり約1オングストローム(0.1ナノメートル)しか堆積せず、各サイクルに数秒かかることを意味します。

大量生産への影響

この遅い成長速度は、厚い膜(一般的に約100ナノメートル以上)を必要とする用途にはALDを非実用的なものにします。必要な時間は商業的に法外なものになるでしょう。

このため、原子レベルの制御がそれほど重要でない厚い層を堆積させるには、化学気相成長(CVD)や物理気相成長(PVD)などの技術が好まれます。

前駆体化学と材料の制約

ALDプロセスの成功は、使用される化学前駆体の品質と特性に完全に依存しています。適切な分子を見つけることは、重要な科学的および工学的な課題です。

理想と現実

理想的なALD前駆体は、ガスとして輸送できるほど揮発性であると同時に、プロセス温度で分解しないほど安定している必要があります。決定的に重要なのは、表面とは積極的に反応するが、それ自体とは反応しないことです。

特定の元素に対してこれらすべての基準を満たす化学物質を見つけることはしばしば困難であり、新しいALDプロセスを開発する上での主要な障壁となる可能性があります。

限られた材料パレット

ALDは実験室環境では幅広い材料に使用できますが、堅牢で商業的に実行可能なプロセスの数ははるかに少ないです。これは、周期表の多くの元素に適した高純度の前駆体がないことに直接関係しています。

不純物の問題

不完全な反応は、膜への汚染物質の混入につながる可能性があります。例えば、有機金属前駆体は炭素不純物を残す可能性があり、金属ハロゲン化物は塩素やフッ素を残す可能性があります。

これらの不純物を最小限に抑えるには、慎重なプロセス最適化が必要であり、場合によっては非常に高い温度が必要となり、敏感な基板を損傷する可能性があります。

根本的なトレードオフの理解

ALDを選択するには、明確なトレードオフのセットが伴います。これらを理解することが、それがあなたの目標にとって適切な技術であるかどうかを判断する鍵となります。

精度 vs. 速度

これがALDの核心的なジレンマです。膜厚と均一性に対する比類のない制御を、堆積速度を犠牲にして得ます。他のどの技術もこのレベルの制御を提供しませんが、それは常に時間のコストを伴います。

コンフォーマリティ vs. プロセス時間

複雑な高アスペクト比の3D構造をコーティングするALDの能力は、その最も強力な機能の1つです。しかし、これを達成するには、前駆体分子がすべての表面に到達できること、およびパージガスがすべての余剰物を除去できることを確認する必要があります。

これにより、パルス時間とパージ時間を大幅に延長する必要が生じることが多く、すでに遅いプロセスをさらに遅くします。

品質 vs. コスト

高純度で欠陥のない膜を実現するには、超高純度前駆体、洗練された真空反応器、および正確な温度と圧力制御への投資が必要です。これにより、ALDはスパッタリングや蒸着などの代替方法と比較して、高コストの堆積方法となります。

ALDはあなたの用途にとって適切な選択肢ですか?

特定の目標の文脈でこれらの課題を評価することが、最も重要なステップです。

- 究極の精度と複雑な3Dナノ構造へのコンフォーマリティが主な焦点である場合: ALDは比類のない業界標準であり、低いスループットというトレードオフを受け入れる必要があります。

- 厚さ50〜100 nmを超える膜の大量生産が主な焦点である場合: ALDは遅すぎ、高価すぎる可能性が高いため、CVDやPVDなどの高速な方法を評価する必要があります。

- 新規または複雑な多元素材料の堆積が主な焦点である場合: 主な課題は、適切な化学前駆体を見つけて検証するために必要な多大な研究開発です。

これらの固有の課題を理解することで、ALDの独自の機能を、決定的な利点を提供する用途に戦略的に活用できます。

要約表:

| 課題 | 主な問題 | 影響 |

|---|---|---|

| 堆積速度 | 遅い、サイクルごとの成長 | 厚い膜(100nm超)および大量生産には非実用的 |

| 前駆体化学 | 理想的な前駆体の入手可能性の制限と高コスト | 新材料開発の障壁;膜への不純物混入の可能性 |

| プロセスの複雑さ | 厳格な温度/圧力制御と長いパージ時間 | 高い設備コストと運用上の複雑さ |

| 根本的なトレードオフ | 比類のない精度とコンフォーマリティ vs. スループットとコスト | ALDを究極の品質が重要な用途に限定 |

プロジェクトに最適な薄膜堆積技術の選択でお困りですか? KINTEKは、研究室のニーズに応えるラボ機器と消耗品を専門としています。当社の専門家が、ALD、CVD、PVDのトレードオフを検討し、お客様の精度、スループット、予算要件に最適なソリューションを見つけるお手伝いをいたします。今すぐ当社のチームにご連絡いただき、お客様の具体的な用途についてご相談ください。当社のソリューションがお客様の研究開発をどのように強化できるかをご確認いただけます。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機