コロイドミルの核となる主な利点は、流体に強力な機械的せん断力を加える能力であり、粒子径縮小、分散、乳化において非常に効果的です。この能力により、均一な粘度を持つ安定した均質な混合物を製造できるため、食品、医薬品、化学、化粧品業界において基本的な設備となっています。

コロイドミルは万能な粉砕機ではなく、特殊な高せん断ミキサーです。その真の利点は、微細ではあるものの必ずしもナノスケールではない粒子径が目標である場合に、安定したエマルションと分散液を作成するための堅牢で費用対効果の高い方法を提供することです。

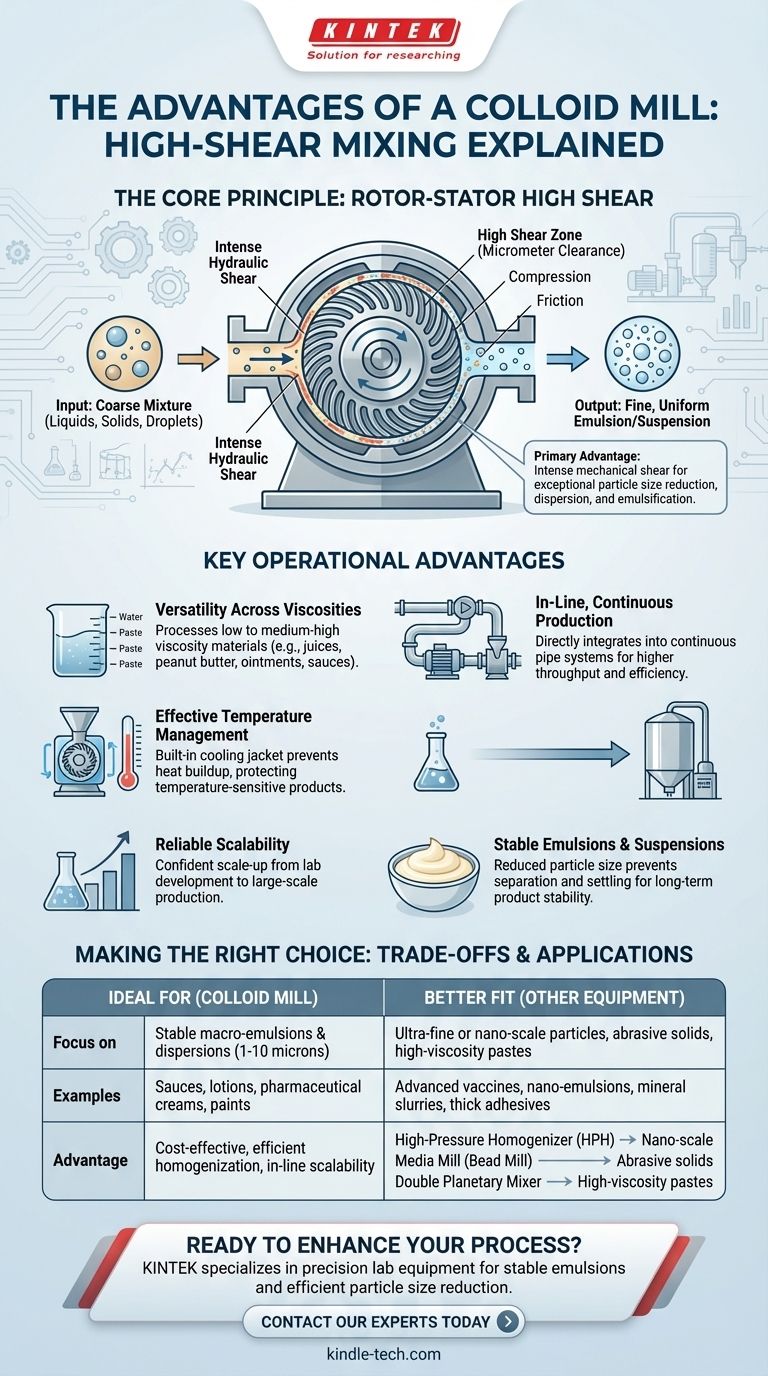

核心原理:高せん断が結果を導く仕組み

コロイドミルは、シンプルでありながら強力な原理、すなわちローター・ステーターシステムに基づいて動作します。このメカニズムを理解することが、その利点を把握する鍵となります。

ローター・ステーターメカニズム

コロイドミルは、固定された部品であるステーターに対して非常にわずかな隙間(しばしばマイクロメートル単位で測定される)で高速回転するローターで構成されています。ローターとステーターは両方とも通常、円錐形をしており、複雑な溝や歯のパターンが特徴です。

製品がミルに供給されると、回転するローターと固定されたステーターの間の狭い隙間を通過する際に、強力な液圧せん断、圧縮、摩擦にさらされます。

強力な粒子径縮小

この高せん断の主な機能は、粒子を分解することです。エマルション(マヨネーズやサラダドレッシングなど)の場合、より大きな油滴を引き裂き、水ベースの中に均一に分散させます。サスペンション(塗料や医薬品クリームなど)の場合、固形粒子の塊(凝集物)を分解します。

この作用により、最終製品の品質と安定性にとって不可欠な、著しく小さく均一な粒子径分布が得られます。

安定したエマルションとサスペンションの作成

粒子と液滴のサイズを縮小することにより、コロイドミルは分散相の表面積を劇的に増加させます。これにより、得られる混合物は時間の経過による分離に対してはるかに耐性を持つようになります。

適切に粉砕されたエマルションは分離せず、サスペンションはすぐに沈降しません。この長期的な安定性は、効果的な均質化プロセスの直接的な利点です。

主要な操作上の利点

高せん断混合という中核機能を超えて、コロイドミルは多くの産業プロセスにとって好ましい選択肢となるいくつかの実用的な利点を提供します。

幅広い粘度への対応

コロイドミルは、ジュースやインクのような低粘度液体から、ピーナッツバター、軟膏、濃厚なソースのような中高粘度製品まで、幅広い材料を効果的に処理できます。この柔軟性により、1台の機械を複数の製品ラインで使用できます。

インライン連続生産への適合性

多くのコロイドミルはインライン操作用に設計されており、連続生産パイプシステムに直接統合できます。これは、タンクの充填と排出のために停止する必要があるバッチ処理よりも、大規模製造において遥かに効率的です。インライン処理は、より高いスループットと優れた製品の一貫性を保証します。

効果的な温度管理

強力なせん断作用は自然に熱を発生させます。これを管理するために、ほとんどの工業用コロイドミルには冷却ジャケットが内蔵されています。これにより、冷却液(水やグリコールなど)がミルの周囲を循環し、過剰な熱を除去して、乳製品や特定の有効医薬品成分のような温度に敏感な製品を保護します。

ラボから工場への拡張性

ローター・ステーターの原理は信頼性高くスケールアップできます。小規模な実験室用コロイドミルで開発された配合は、大規模な生産能力を持つミルに自信を持ってスケールアップできます。この予測可能性は、製品開発と製造効率にとって非常に重要です。

トレードオフの理解

コロイドミルを効果的に使用するには、その限界も理解する必要があります。強力なツールですが、すべての作業に適しているわけではありません。

限界1:粒子径 vs 高圧ホモジナイザー

コロイドミルは微細な分散液(通常1~10ミクロン範囲)の作成に優れていますが、高圧ホモジナイザー(HPH)によって生成される超微細またはナノスケールの粒子径を達成することはできません。高度なワクチンやナノエマルションなど、最小の粒子径を必要とする用途では、HPHが優れた選択肢となります。

限界2:研磨材に対する感度

ローターとステーター間の精密で狭い公差は、硬い研磨粒子による摩耗に対してミルを脆弱にします。研磨性のある固形物(鉱物スラリーなど)を含む材料を処理すると、これらの重要な部品が急速に摩耗し、メンテナンスコストの増加と性能の低下につながります。このような場合、メディアミル(ビーズミル)のような装置がより適切です。

限界3:高粘度限界

多用途ではありますが、コロイドミルは、容易に流れない非常に粘性の高いペースト状の材料には苦戦します。濃厚な接着剤や高密度のコーキング材のような製品には、ダブルプラネタリーミキサーや高粘度分散機がより適しています。

用途に合った適切な選択

適切な機器の選択は、製品と処理目標に完全に依存します。

- マヨネーズ、ソース、ローションのような安定したマクロエマルションの作成が主な焦点である場合:コロイドミルは、望ましい質感と安定性を達成するための理想的で費用対効果の高い選択肢です。

- 研磨性のある固形物や粉砕が困難な材料の処理が主な焦点である場合:メディアミルや、高い摩耗に耐えるように特別に設計された他の機器を検討する必要があります。

- ワクチンやナノサスペンションのような用途で可能な限り最小の粒子径を達成することが主な焦点である場合:高圧ホモジナイザーがその作業に必要なツールです。

- R&Dから大規模な連続製造へのプロセスをスケールアップすることが主な焦点である場合:コロイドミルの本質的な拡張性とインライン機能は、強力な候補となります。

その特定の強みと限界を理解することで、コロイドミルを処理目標のための強力で効率的なツールとして活用できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 強力な機械的せん断 | 安定した均質な混合物のための効果的な粒子径縮小と分散。 |

| 幅広い粘度への対応 | 低粘度液体から濃厚なペーストまで、幅広い材料を処理。 |

| インライン連続生産 | パイプシステムに統合された高スループットで一貫性のある製造を可能にする。 |

| 効果的な温度管理 | 内蔵された冷却ジャケットが、処理中の温度に敏感な製品を保護。 |

| 信頼性の高い拡張性 | ラボのR&Dから本格的な生産まで、予測可能な結果で配合を容易にスケールアップ。 |

高せん断コロイドミルで生産プロセスを強化する準備はできていますか?

KINTEKは、食品、医薬品、化粧品などの業界向けに、コロイドミルを含む精密なラボ機器を専門としています。ラボで新しい配合を開発している場合でも、連続製造のためにスケールアップしている場合でも、当社の専門知識は、安定したエマルションと効率的な粒子径縮小のための適切な機器を確実に提供します。

今すぐ専門家にお問い合わせください KINTEKコロイドミルが製品の品質と処理効率をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 医薬品および化粧品用途向け 高せん断ホモジナイザー

- ラボ用マイクロ組織粉砕機

- ラボ用ハイブリッド組織粉砕機

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

よくある質問

- NVPF前駆体製造における高エネルギーミキサーミルの役割は何ですか?カソードの原子レベルの均一性を達成する

- ボールミルとコロイドミルの違いは何ですか?プロセスに最適なミルを選びましょう

- ErドープTiO2合成における粉砕装置の主な目的は何ですか?表面積と反応性の最適化

- ODS合金の粉砕に高密度ジルコニア研磨ボールが選ばれるのはなぜですか?最大限の純度と耐久性を確保

- CNT/Al複合材の作製における高エネルギーボールミルの役割は何ですか?優れたマトリックス分散の達成

- 機械混合装置の主な機能は何ですか?C-SiC-B4C複合材の均質性を最適化すること

- ボールミルで生産できるものは何ですか?材料を微粉末やスラリーにする

- 実験室で使用されるミキサーとは何ですか?ボルテックスミキサーとミキサーミルに関するガイド