実際には、最も一般的な連続フローリアクターの例は、単純な管状リアクターとして実現されることの多いプラグフローリアクター(PFR)、連続撹拌槽型反応器(CSTR)、および固体触媒を伴う反応のための固定床反応器(PBR)です。それぞれの設計は、反応速度、製品純度、安全性を最適化するために具体的に選択される、化学反応のための異なる環境を提供します。

選択される連続フローリアクターの特定の種類は、任意的な決定ではありません。それは、関与する相(気体、液体、固体)、熱伝達の要求、および望ましい混合プロファイルなど、反応の基本的な要件によって決定される、意図的な工学的選択です。

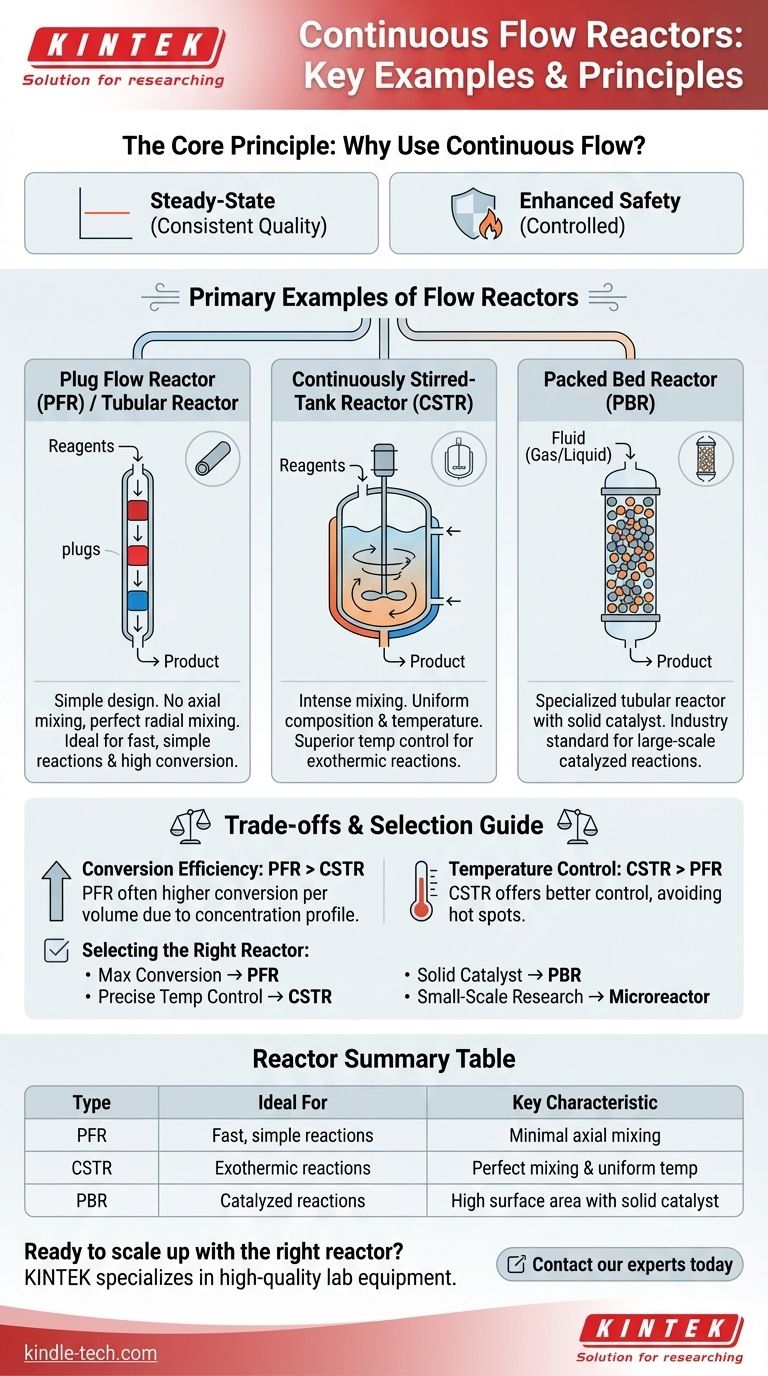

基本原理:なぜ連続フローを使用するのか?

特定のリアクタータイプを調べる前に、すべての原料を最初に単一の容器に混合する従来のバッチ処理よりも、なぜ連続フロー処理が選択されるのかを理解することが不可欠です。

定常状態の利点

連続フローリアクターは定常状態で動作します。これは、温度、圧力、およびリアクター内の任意の特定の点での濃度などのプロセス条件が時間とともに一定に保たれることを意味します。

この安定性は、条件が絶えず変化するバッチリアクターでは達成が難しい、非常に一貫した製品品質と予測可能な性能につながります。

安全性と制御の向上

設計上、フローリアクターは、大きなバッチ容器と比較して、任意の時点での反応性物質の量がはるかに少なくなります。

反応ゾーンのこの小型化は、特に非常に発熱性の高い反応や危険な反応の場合、安全性を劇的に向上させます。発生した熱ははるかに効率的に除去でき、危険な温度の急上昇や暴走反応を防ぎます。

連続フローリアクターの主要な種類

フローリアクターの主な例は、その混合特性と物理的形状によって区別されます。

プラグフローリアクター(PFR)/ 管状リアクター

プラグフローリアクターは最も単純なモデルであり、しばしば長いパイプまたはチューブとして視覚化されます。試薬は一方の端から連続的にポンプで送られ、生成物はもう一方の端から出てきます。

理想的なPFRでは、軸方向混合(チューブの長さに沿った混合)はありませんが、完全な半径方向混合(チューブの直径にわたる混合)があります。流体の各「プラグ」は、前後のプラグと相互作用することなくリアクターを通過し、最初から最後まで反応の全工程を経験します。

これらは、特に単相系(液体-液体または気体-気体)における、単純で速い、挙動の良い反応に理想的です。

連続撹拌槽型反応器(CSTR)

CSTRは、インペラ(ミキサー)を備えた容器であり、連続的に反応物が供給され、生成物混合物が連続的に排出されます。

CSTRの重要な特徴はその強力な混合です。目標は、リアクター全体で完全に均一な組成と温度を作り出すことです。これは、リアクターから排出される生成物の濃度がリアクター内部の濃度と同一であることを意味します。

CSTRは、大きな伝熱面積と高い混合性により、温度制御に優れています。これらは、正確な温度が重要である反応や、反応物を希釈した状態に保つ必要がある場合によく使用されます。高い転化率を得るためには、複数のCSTRを直列に接続することがよくあります。

固定床反応器(PBR)

固定床反応器は、固体粒子、最も一般的には不均一系触媒で充填された特殊なタイプの管状反応器です。

流体(気体または液体)は、静止した固体粒子の間の空隙を流れます。この設計は、アンモニア合成や石油精製などの大規模な触媒反応の業界標準です。

固体充填物は反応が発生するための巨大な表面積を提供しますが、圧力損失や熱分布に関して課題を引き起こす可能性もあります。

トレードオフの理解:CSTR vs. PFR

最も一般的な2つのリアクターモデルの選択は、明確な工学的トレードオフを伴います。

転化効率

ほとんどの標準的な反応では、同じ体積のCSTRよりもPFRの方が効率的です。反応物はPFRの入口で最も高い濃度にあるため、反応速度は最初は非常に速くなります。CSTRでは、流入する反応物は直ちに排出口の低い濃度に希釈され、全体の反応速度が低下します。

温度制御

CSTRは優れた温度制御を提供します。絶え間ない強力な混合により熱が均一に分散され、生成物を劣化させたり安全上の問題を引き起こしたりするホットスポットを防ぎます。PFRは、その長さに沿って大きな温度勾配を発生させる可能性があり、管理するにはより複雑なジャケットまたは冷却設計が必要になります。

固体と粘度の取り扱い

CSTRは、強力な混合により固体を懸濁状態に保つことができるため、スラリーや固体沈殿物を生成する反応の取り扱いに一般的に優れています。PFRやPBRは固体によって容易に閉塞する可能性があります。

プロセスに最適なリアクターの選択

リアクターの選択は、化学プロセスの特定の目標によって導かれるべきです。

- 単純な反応で転化率の最大化が主な焦点である場合: プラグフローリアクター(PFR)は通常、最も体積効率の高い選択肢です。

- 発熱反応で正確な温度制御が主な焦点である場合: 連続撹拌槽型反応器(CSTR)は最も安定した熱環境を提供します。

- 固体触媒を伴う反応(例:精製)が主な焦点である場合: 固定床反応器(PBR)は、目的に合わせて設計された業界標準のソリューションです。

- 優れた制御を伴う小規模研究が主な焦点である場合: 高効率なPFRとして機能するマイクロリアクターは、比類のない熱・物質移動と安全性を提供します。

結局のところ、リアクターは単なる容器ではなく、特定の化学変換に最適な環境を作り出すために設計された工学的ツールなのです。

要約表:

| リアクターの種類 | 理想的な用途 | 主な特徴 |

|---|---|---|

| プラグフローリアクター(PFR) | 速い、単純な反応。高い転化率 | 軸方向混合が最小限。「プラグ」のように流体が流れる |

| 連続撹拌槽型反応器(CSTR) | 正確な温度制御。発熱反応 | 完全な混合。組成と温度が均一 |

| 固定床反応器(PBR) | 固体触媒を伴う反応(例:精製) | 触媒ペレットで充填。高い表面積 |

適切なリアクターで化学合成のスケールアップを行う準備はできましたか?

KINTEKは、実験室の研究開発向けに高品質な実験装置と消耗品を提供することを専門としています。PBRを必要とする触媒プロセスの最適化であれ、CSTRの正確な制御を必要とする新しい合成の開発であれ、当社の専門知識は、優れた結果、強化された安全性、および一貫した製品品質のために理想的な機器を選択するのに役立ちます。

専門家に今すぐお問い合わせいただき、お客様固有の用途についてご相談の上、実験室に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン