本質的に、プラスチックの熱分解は固有の危険を伴う工業プロセスです。その安全性は技術自体によって保証されるものではなく、工学的設計の厳密さ、自動制御システムの品質、および人間のオペレーターの規律に完全に依存します。安全に操作することは可能ですが、過失や設計上の欠陥に対しては根本的に容赦がありません。

中心的な問題は、密閉された加圧容器内で可燃性ガスと液体を意図的に生成する高温プロセスを管理することです。したがって、安全性は追加される機能ではなく、システム全体が構築されるべき基礎的な原則です。

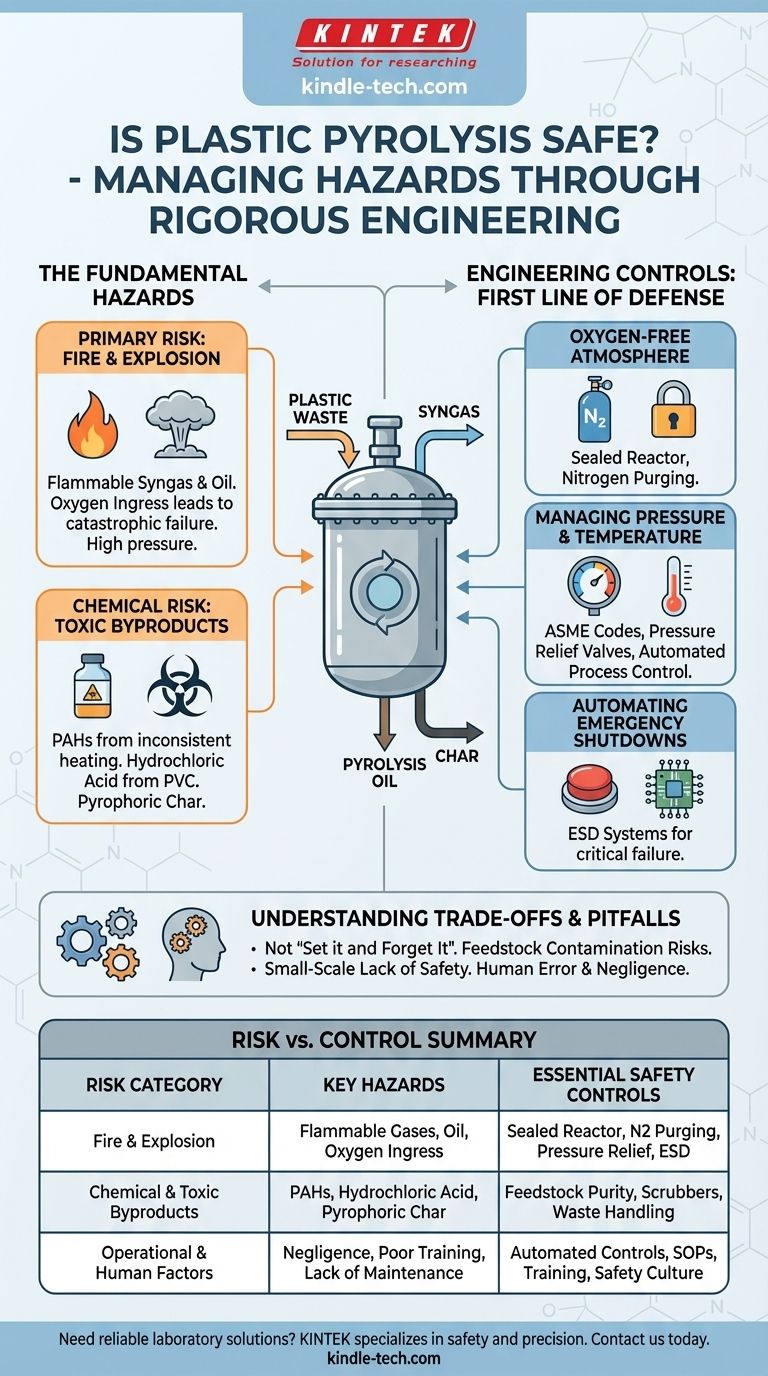

熱分解の根本的な危険

熱分解は、酸素のない環境でプラスチックを加熱することにより、プラスチックを分解します。この単純な説明の裏には、積極的に管理されなければならない熱的、化学的、および圧力に関連するリスクの複雑な相互作用が隠されています。

主なリスク:火災と爆発

このプロセスは、水素、メタン、一酸化炭素などの可燃性ガスの混合物である合成ガスを生成します。このガスは貴重な燃料ですが、空気と混ざると重大な爆発の危険性があります。

同様に、生成される液体の熱分解油は可燃性の燃料のような物質であり、ディーゼルやガソリンと同様に慎重な取り扱いと保管プロトコルが必要です。

最も重大な故障モードは、高温の反応器への偶発的な酸素の侵入です。これにより爆発性雰囲気が生成され、高温と相まって、容器の壊滅的な故障につながる可能性があります。

化学的リスク:有毒な副産物

燃料を生成することが目標ですが、副反応や原料の汚染により有害物質が生成される可能性があります。不均一な加熱や不十分なプロセス制御は、多環芳香族炭化水素(PAHs)の形成を増加させる可能性があります。

PVCプラスチックなど、塩素を含む原料は、腐食性で有毒な塩酸を生成し、機器を損傷し、深刻な健康リスクをもたらす可能性があります。

固形残渣、つまりチャーは、空気中の酸素に触れると自然発火する可能性のある自然発火性である場合があります。

工学的制御:最初の防衛線

安全な熱分解プラントは、堅牢なエンジニアリングの証です。安全性は、プロセスを実行するハードウェアとソフトウェアに直接組み込まれています。

無酸素雰囲気の維持

プロセス安全性の核となるのは密閉された反応器です。このシステムは、空気の漏れを防ぐように設計されなければなりません。工業プラントでは、加熱を開始する前にすべての酸素を排出し、運転中に不活性ガスの陽圧を維持するために窒素パージシステムを使用します。

圧力と温度の管理

反応器は、高い運転圧力に耐えるように厳格な工業規格(ASMEボイラーおよび圧力容器コードなど)に従って製造されています。

これらには、機械的なフェイルセーフとして、冗長な圧力リリーフバルブと破裂板が装備されています。洗練されたプロセス制御システムは、温度と圧力を常に監視し、危険な逸脱を防ぐために加熱を自動的に調整します。

緊急停止の自動化

最新のプラントは、緊急停止(ESD)システムに依存しています。これらは、重大な故障が発生した場合に、多くの場合人間の介入なしに、ヒーターを停止し、反応器を隔離し、圧力をフレアまたはスクラバーに排出できる自動安全プロトコルです。

トレードオフと一般的な落とし穴の理解

熱分解の理論的な約束とその実際の実行との間のギャップは、安全性が最も損なわれる場所です。これらの落とし穴を理解することは、あらゆる評価にとって重要です。

「設定したらあとはお任せ」という神話

熱分解システムは単純な機器ではありません。これらは、絶え間ない監視、熟練した操作、および厳密な予防保守スケジュールを必要とする複雑な化学プラントです。運用上の複雑さを過小評価することは、一般的で危険な間違いです。

原料汚染の危険性

熱分解の安全性と効率は、プラスチック原料の純度に直接関係しています。混合された、汚れた、または未確認のプラスチック廃棄物は、有毒な排出物、機器の腐食、およびプロセスの混乱を引き起こす汚染物質を導入し、危険な状態につながる可能性があります。

小規模システムと工業規模システム

大規模な工業グレードの施設は、安全な操作に必要な洗練された制御、冗長性、および自動化に投資する資本を持っていることがよくあります。

対照的に、小規模または「裏庭」規模のユニットは、これらの不可欠な安全システムを欠いていることがよくあります。これらは、酸素漏れ、過加圧、およびオペレーターのミスに対してはるかに脆弱であり、著しく危険性が高くなります。

人的要因

最高の設計が施されたプラントでさえ、不十分な運用規律によって安全性が損なわれる可能性があります。包括的なオペレーター訓練、標準作業手順書(SOP)の厳格な順守、および強力な組織的安全文化は、譲れない要件です。参照資料が指摘するように、過失は事故の主な原因です。

熱分解プロジェクトの安全性の評価

熱分解操作の安全性を検証するためのアプローチは、あなたの役割と目的に応じて異なります。

- 投資または政策が主な焦点の場合:プラントのエンジニアリング基準(例:ASME、ATEX)、自動安全システムの堅牢性、およびオペレーター認証プログラムの第三者検証を要求してください。

- プラントの運用または管理が主な焦点の場合:プロセス制御システムの品質、運用および緊急手順の明確さ、および提供される実践的な訓練の深さを優先してください。

- 地域社会の監視が主な焦点の場合:連続排出監視データ、施設の安全記録、および公開されている緊急対応計画に関する透明性を主張してください。

真に安全な熱分解操作は、その約束によってではなく、厳格なエンジニアリングと揺るぎない運用規律への実証可能なコミットメントによって定義されます。

要約表:

| リスクカテゴリ | 主な危険 | 必須の安全制御 |

|---|---|---|

| 火災と爆発 | 可燃性合成ガス、熱分解油、酸素侵入 | 密閉反応器、窒素パージ、圧力リリーフバルブ、ESDシステム |

| 化学物質と有毒な副産物 | PAHs、塩酸(PVC由来)、自然発火性チャー | 原料の純度、温度制御、スクラバー、適切な廃棄物処理 |

| 運用と人的要因 | 過失、不十分な訓練、保守不足 | 自動制御、SOP、厳格なオペレーター訓練、安全文化 |

研究室プロセスに信頼性があり安全なソリューションが必要ですか? KINTEKは、安全性と精度を念頭に設計された高品質の実験室機器と消耗品を専門としています。熱プロセスを管理する場合でも、複雑な材料を扱う場合でも、当社の製品は厳格な基準を満たすように設計されています。今すぐお問い合わせください。お客様の研究室の安全性と効率性の目標をどのようにサポートできるかをご紹介します。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用 1700℃ マッフル炉

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置