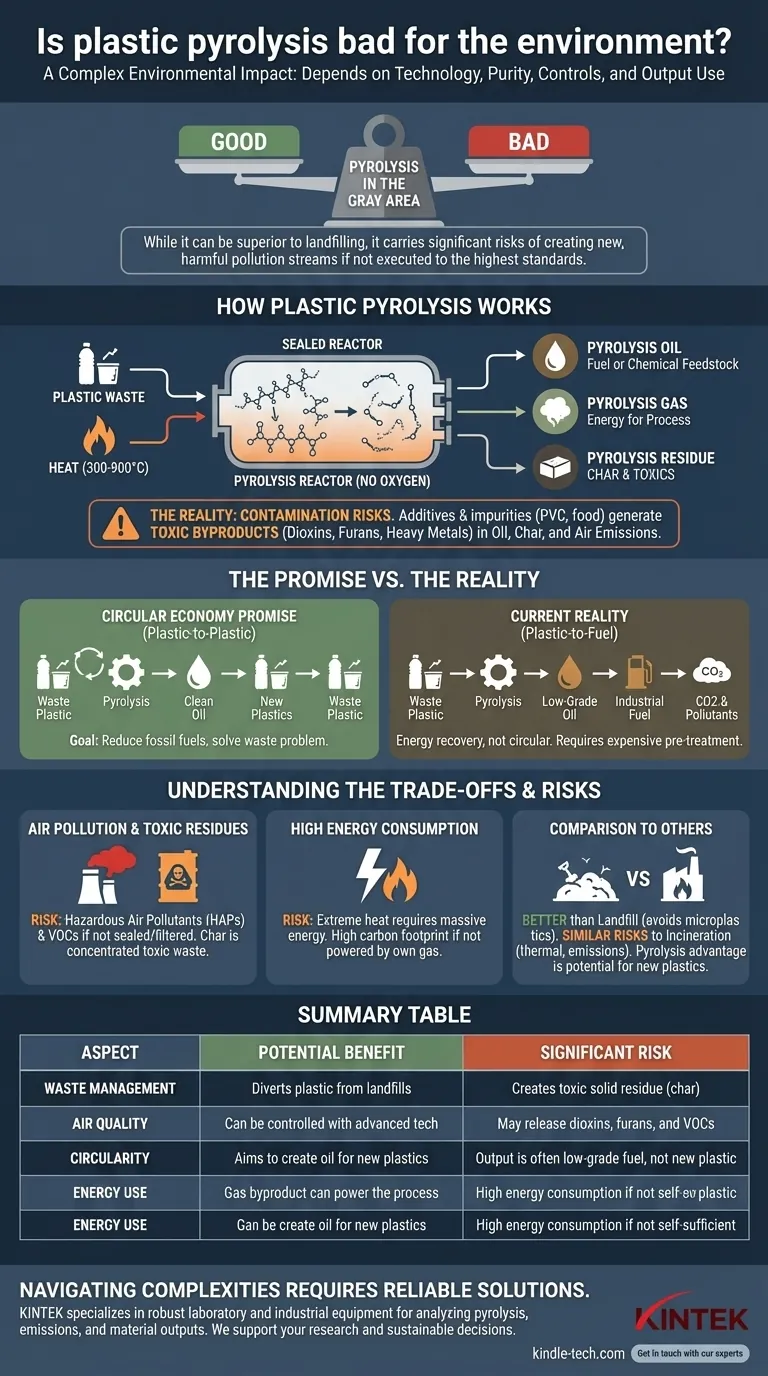

プラスチック熱分解の環境への影響は非常に複雑であり、本質的に「良い」または「悪い」わけではありません。その影響は、使用される特定の技術、処理されるプラスチック廃棄物の純度、運転管理の厳格さ、そして最終的に生成物がどのように使用されるかにほぼ完全に依存します。埋め立てよりも優れた代替手段となり得る一方で、最高水準で実施されない場合、新たな有害な汚染の流れを生み出す重大なリスクを伴います。

中心的な課題は、プラスチック熱分解が真のリサイクルソリューションと廃棄物から汚染への変換の一形態との間のグレーゾーンに存在することです。混合され汚染されたプラスチック廃棄物を、新しいプラスチックを作るのに十分なほどクリーンな製品に変換する技術的な難しさと高いエネルギーコストによって、サーキュラーエコノミーの約束がしばしば損なわれています。

プラスチック熱分解の仕組み(そしてどこで失敗するか)

プラスチック熱分解は熱分解の一種であり、高温を使用して物質を分解することを意味します。重要なのは、これが酸素のない状態で行われることです。

主要な化学プロセス

熱分解は、プラスチック廃棄物を密閉された酸素のない反応器内で非常に高い温度(通常300〜900°C)に加熱します。燃焼する代わりに、プラスチックを構成する長いポリマー鎖が、より小さく単純な分子に分解され、液体とガスを形成します。

意図された生成物

このプロセスは主に3つの生成物を生み出します。

- 熱分解油: 燃料として、または理論的には新しい化学物質やプラスチックを作るための原料として精製・使用できる油状の液体(「パイロオイル」や「タコオイル」とも呼ばれる)。

- 熱分解ガス: 可燃性ガスの混合物(水素、メタン、エチレンなど)であり、通常は熱分解施設自体の稼働に使用され、外部のエネルギー需要を削減します。

- 熱分解残留物: チャーと呼ばれることが多い、炭素を多く含む固体副産物。

意図しない、問題のある副産物

実際のプラスチック廃棄物はめったに純粋ではありません。添加剤、染料、難燃剤、さらには食品残留物、紙ラベル、異なる種類のプラスチック(PVCなど)といった汚染物質が含まれています。この汚染が重大な環境ハザードを生み出します。

加熱されると、これらの汚染物質はダイオキシン、フラン、重金属(鉛やカドミウムなど)といった非常に有毒な物質を生成する可能性があり、システムに漏れがあったり、管理が不十分だったりすると、油、チャー、または大気排出物として放出される可能性があります。廃棄物中の水分も汚染された廃水を生成します。

主張と現実の評価

熱分解はしばしば「高度なリサイクル」または「サーキュラーエコノミー」への鍵として宣伝されます。現実はより複雑です。

「サーキュラーエコノミー」の約束

熱分解の理想的なビジョンはクローズドループです。廃棄プラスチックが高品質の油に変換され、それが新しい同一のプラスチックを製造するために使用されるというものです。これにより、バージン化石燃料の必要性が減り、プラスチック廃棄物問題が解決されるはずです。

現実:プラスチックから燃料へ

現在、熱分解油の大部分は、大幅でエネルギー集約的で高価な前処理なしに、新しいプラスチックに戻すには十分きれいではありません。そのほとんどは、代わりに工業炉やボイラーで低品位の燃料として燃焼されます。

これによりエネルギーが回収されますが、これは循環的なプロセスではありません。これはプラスチックから燃料への一方的な変換であり、燃焼時には依然としてCO2やその他の汚染物質を放出します。

トレードオフとリスクの理解

熱分解を評価するには、それを完璧な世界と比較するのではなく、他の主要な選択肢である埋め立てと焼却と比較する必要があります。

大気汚染と有毒残留物

これが最も重大な環境リスクです。施設が完全に密閉され、高度な汚染制御システムを備えていない場合、有害大気汚染物質(HAPs)や揮発性有機化合物(VOCs)を放出する可能性があります。

さらに、固体のチャー残留物は濃縮された有害廃棄物となる可能性があります。元のプラスチックに含まれていた重金属、塩素、その他の汚染物質を多く含んでいることが多く、専門の有害廃棄物埋立地での慎重な処分が必要です。

高いエネルギー消費

熱分解プロセスはエネルギー集約的です。数百トンのプラスチックを極端な温度に加熱するには、莫大なエネルギー投入が必要です。このエネルギーが化石燃料に由来する場合、施設自体の熱分解ガスに由来しない場合、その操作の純粋な(ネットの)炭素排出量は相当なものになる可能性があります。

埋め立ておよび焼却との比較

埋め立てと比較すると、熱分解はプラスチックが徐々にマイクロプラスチックに分解し、土壌に化学物質を浸出させるのを防ぐためのより良い選択肢であることが一般的です。

最新の高度に規制された焼却(廃棄物発電)と比較すると、状況はそれほど明確ではありません。どちらも制御されなければ有毒排出物を生成する可能性のある熱プロセスであり、どちらもエネルギーを回収できます。主な差別化要因は、熱分解生成物が真に新しいプラスチックを作るために使用できるかどうかですが、これは依然として大きな課題です。

目標のための正しい選択をする

熱分解はプラスチック危機に対する特効薬ではありません。その価値は、それがどの基準に照らして評価されるかに完全に依存します。

- あらゆる犠牲を払ってでもプラスチックを埋め立てから転換することに主な焦点を当てる場合: 熱分解は、量の削減とエネルギー回収のための機能的なツールとなり得ますが、厳格な排出ガス制御が必要です。

- プラスチックの真のサーキュラーエコノミーに主な焦点を当てる場合: 現在の熱分解の主張には懐疑的である必要があります。なぜなら、その低品質の油を新しいプラスチックに戻すことは、広範な現実というよりもまだ野望だからです。

- すべての形態の汚染防止に主な懸念がある場合: 施設の高度な大気汚染制御、有毒チャーを管理する計画、およびその操作の純粋なエネルギー収支の証明を要求する必要があります。

結局のところ、プラスチック熱分解は可能性を秘めた過渡期の技術ですが、単に固形廃棄物の問題を有害な大気および土地の汚染の問題に変換することを避けるためには、厳格な規制と技術的進歩が必要です。

要約表:

| 側面 | 潜在的な利点 | 重大なリスク |

|---|---|---|

| 廃棄物管理 | 埋め立てからのプラスチック転換 | 有毒な固体残留物(チャー)の生成 |

| 大気質 | 高度な技術で制御可能 | ダイオキシン、フラン、VOCの放出の可能性 |

| 循環性 | 新しいプラスチックのための油の生成を目指す | 生成物が低品位燃料であり、新しいプラスチックではないことが多い |

| エネルギー使用 | 副生成ガスがプロセスを動かすことができる | 自己完結型でない場合、高いエネルギー消費 |

廃棄物管理の複雑さを乗り切るには、信頼性の高い高性能な機器が必要です。 KINTEKは、熱分解プロセス、排出物、および材料生成物の分析のための堅牢なラボ用および産業用ソリューションの提供を専門としています。高度なリサイクル技術の研究であれ、正確なモニタリング機器が必要であれ、当社の専門知識は、情報に基づいた持続可能な意思決定を行うために適切なツールを確実に提供します。今すぐお問い合わせいただき、当社の環境およびリサイクル目標をどのようにサポートできるかご相談ください。当社の専門家にご連絡ください

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

よくある質問

- 基板の加熱は、炭化チタン膜の品質にどのように影響しますか? CVDコーティング性能の最適化

- IC製造における薄膜堆積とは何ですか?マイクロチップのコア層を構築する

- 化学気相成長(CVD)プロセスとは何ですか?原子から優れた薄膜を構築する

- スパッタ蒸着のメカニズムとは?薄膜コーティングのステップバイステップガイド

- どちらのラボグロウンダイヤモンドが良いですか?優れた品質のためのHPHT vs. CVD

- CVDは製造においてなぜ重要なのか?比類のない薄膜品質と精度を実現

- グラフェン成長の低温とは?スケーラブルで費用対効果の高い生産を実現

- CVD冷却中に窒素ガスフロー保護プロセスが不可欠なのはなぜですか?グラフェンの品質と純度を確保する