手短に言えば、いいえ。ダイヤモンドライクカーボン(DLC)コーティングは傷つきにくいわけではありませんが、並外れた耐擦傷性を備えています。これは、時計や工具などの消費者製品に利用できる表面硬度の中で最高レベルの1つであり、日常の傷のリスクを劇的に軽減します。しかし、無敵ではなく、それ自体よりも硬い素材や大きな衝撃によって損傷する可能性があります。

DLCを破壊不能なシールドと見なすことが、根本的な誤解です。実際には、DLCはより柔らかい基材に適用される非常に硬い薄い層です。その真の価値は、あらゆる種類の損傷に対して絶対的な免疫を提供するのではなく、日常の摩耗や損傷の大部分に耐える能力にあります。

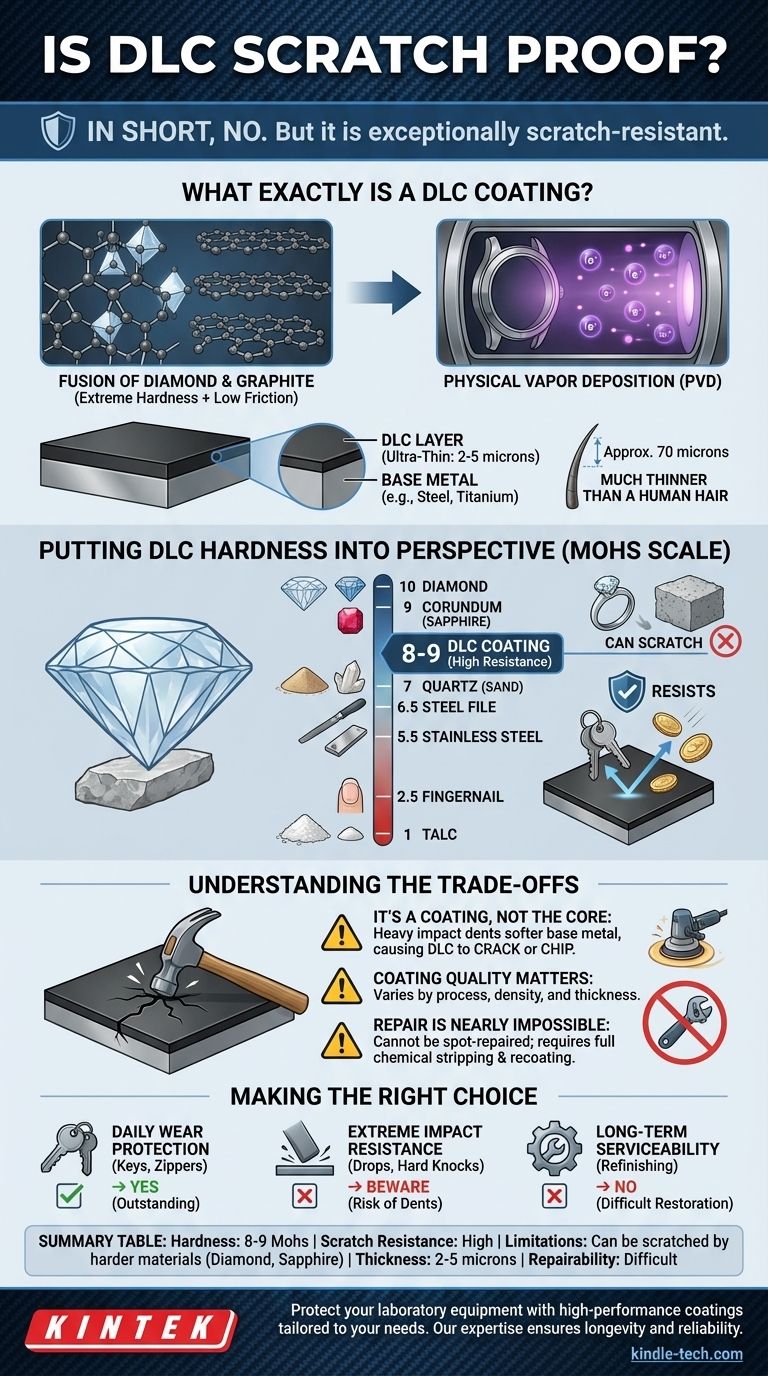

DLCコーティングとは一体何ですか?

その耐久性を理解するには、まずそれが何であるかを理解する必要があります。DLCは塗料の一種や単純な仕上げではなく、物体表面に結合された洗練された素材です。

ダイヤモンドとグラファイトの融合

DLCは、天然ダイヤモンドのユニークな特性の一部を示すアモルファスカーボン材料の一種です。ダイヤモンドのような(硬い)結合とグラファイトのような(滑らかな)結合が混在する炭素原子の膜を堆積させることによって作成されます。

この組み合わせにより、コーティングは極度の硬度と低い摩擦係数(滑りやすさ)という2つの特徴的な特性を得ます。

超薄膜として適用

DLCは、物理蒸着(PVD)と呼ばれるハイテクプロセスを使用して適用されます。真空チャンバー内で、基材(スチール製の時計ケースなど)に炭素イオンが衝突し、原子ごとに表面に結合します。

これにより、信じられないほど高密度で密着性の高い層が形成されますが、これは依然として薄いコーティングであり、通常はわずか2〜5ミクロン(人間の髪の毛は約70ミクロン)の厚さであることを覚えておくことが重要です。

DLCの硬度を比較する

「硬い」という言葉は相対的なものです。DLCの耐性を理解する最良の方法は、他の一般的な材料と比較することです。

モース硬度スケール

地質学者は、鉱物が傷に耐える能力を評価するためにモース硬度スケールを使用します。これは1(タルク)から10(ダイヤモンド)まであります。材料は、このスケールでそれよりも硬い別の材料によってのみ目に見える傷がつく可能性があります。

参考までに、あなたの爪は約2.5、スチールやすりは約6.5、石英(砂や花崗岩の成分)は7です。

DLCがスケールのどこに位置するか

高品質のDLCコーティングは、通常、モース硬度スケールで8〜9程度の硬度を持っています。

これが非常に効果的な理由です。ステンレス鋼(約5.5〜6)、チタン(約6)、および鍵、硬貨、ドアフレームなど、遭遇する可能性のあるほとんどの一般的な物体よりも著しく硬いです。

実際にDLCを傷つけることができるもの

DLCコーティングは、それよりも硬い材料によって傷がつく可能性があります。これには、炭化ケイ素(サンドペーパーやコンクリートによく使われる研磨剤)、コランダム(サファイア、ルビー)、そしてもちろんダイヤモンドが含まれます。

粗いレンガの壁、コンクリートの表面、またはダイヤモンドの指輪に対する強い擦り傷は、コーティングに永久的な傷を残す可能性があります。

トレードオフと限界の理解

並外れた性能を持つDLCにも限界があります。これらを理解することが、期待を管理するための鍵となります。

それはコーティングであり、コア材料ではない

最も重要な限界は、下地の金属が依然として柔らかいことです。DLC表面は傷に耐えることができますが、へこみを防ぐことはできません。

鋭い、重い衝撃は、コーティングの下にある柔らかいスチールやチタンをへこませる可能性があります。DLC層は非常に硬く柔軟性がないため、このへこみにより、衝撃点でコーティングがひび割れたり、欠けたり、剥がれたりする可能性があります。

コーティングの品質と厚さが重要

すべてのDLCアプリケーションが同じように作られているわけではありません。特定のプロセス、炭素結合の密度、およびコーティングの厚さはすべて、最終的な耐久性に貢献します。

安価で粗悪なDLC仕上げは、ハイエンドメーカーの多層コーティングと同じレベルの耐擦傷性や密着性を提供しない場合があります。

DLCの修理はほぼ不可能

傷を取り除くために再仕上げできるブラッシュ仕上げのステンレス鋼表面とは異なり、損傷したDLCコーティングは部分的に修理することはできません。

DLC表面が著しく傷ついたり欠けたりした場合、唯一の解決策は、部品全体を化学的に剥離し、完全に再コーティングすることであり、これは費用がかかり、専門的なプロセスです。

目標に合った適切な選択をする

DLCコーティングされた製品が自分に適しているかどうかを判断するには、その優れた耐擦傷性と、そのコストおよび限界を比較検討する必要があります。

- 日常の摩耗保護が主な目的の場合:DLCは優れた選択肢であり、鍵、机、ジッパーなどによる偶発的な傷の大部分を効果的に防ぎます。

- 極端な耐衝撃性が主な目的の場合:表面は硬いですが、激しい落下や衝撃によって下地の金属がへこみ、コーティングが欠ける可能性があることに注意してください。

- 長期的な保守性が主な目的の場合:標準のステンレス鋼またはチタン仕上げは非常に実用的です。摩耗の兆候を取り除くために再仕上げまたは研磨できますが、損傷したDLCは修復が非常に困難です。

最終的に、DLCは日常生活において最高の耐擦傷性を提供しますが、それを高性能コーティングとして理解すること—無敵の装甲としてではなく—が、その長期的な評価の鍵となります。

要約表:

| 側面 | DLCコーティングの特性 |

|---|---|

| 硬度(モース硬度スケール) | 8〜9 |

| 耐擦傷性 | 高(鍵、硬貨、鋼に耐性あり) |

| 限界 | ダイヤモンドやサファイアなどの硬い材料によって傷がつく可能性がある |

| コーティング厚さ | 2〜5ミクロン(超薄膜) |

| 修理可能性 | 困難;多くの場合、完全な再コーティングが必要 |

お客様のニーズに合わせた高性能コーティングで実験装置を保護します。KINTEKは実験装置と消耗品に特化しており、日常の摩耗に耐える耐久性のあるソリューションを提供しています。傷つきにくい表面や工具用の特殊コーティングが必要な場合でも、当社の専門知識が長寿命と信頼性を保証します。今すぐお問い合わせください。ラボの効率と装置の耐久性を向上させましょう!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 精密加工用CVDダイヤモンド切削工具ブランク

- 産業用高純度チタン箔・シート

よくある質問

- プラズマ強化化学気相成長(PECVD)は、薄膜コーティングシステムの特性をどのように向上させますか?

- DLCコーティングは傷がつきませんか?DLCコーティングの卓越した耐擦傷性を発見する

- プラズマCVDの原理は何ですか?低温薄膜堆積を可能にする

- Si-DLCコーティングにPECVDシステムを使用する理由とは?低温精密成膜で基材性能を向上

- PECVDシステムの典型的な動作圧力と温度は?最適なパラメータに関する専門家ガイド

- DLCはアルミニウムに適用できますか?軽量部品の優れた表面硬度を実現

- PACVD装置はDLCコーティングをどのように改善しますか?低摩擦と高耐熱性を実現

- PECVD装置はどのようにしてカーボンナノチューブの方向性成長を促進しますか?精密な垂直配向を実現する