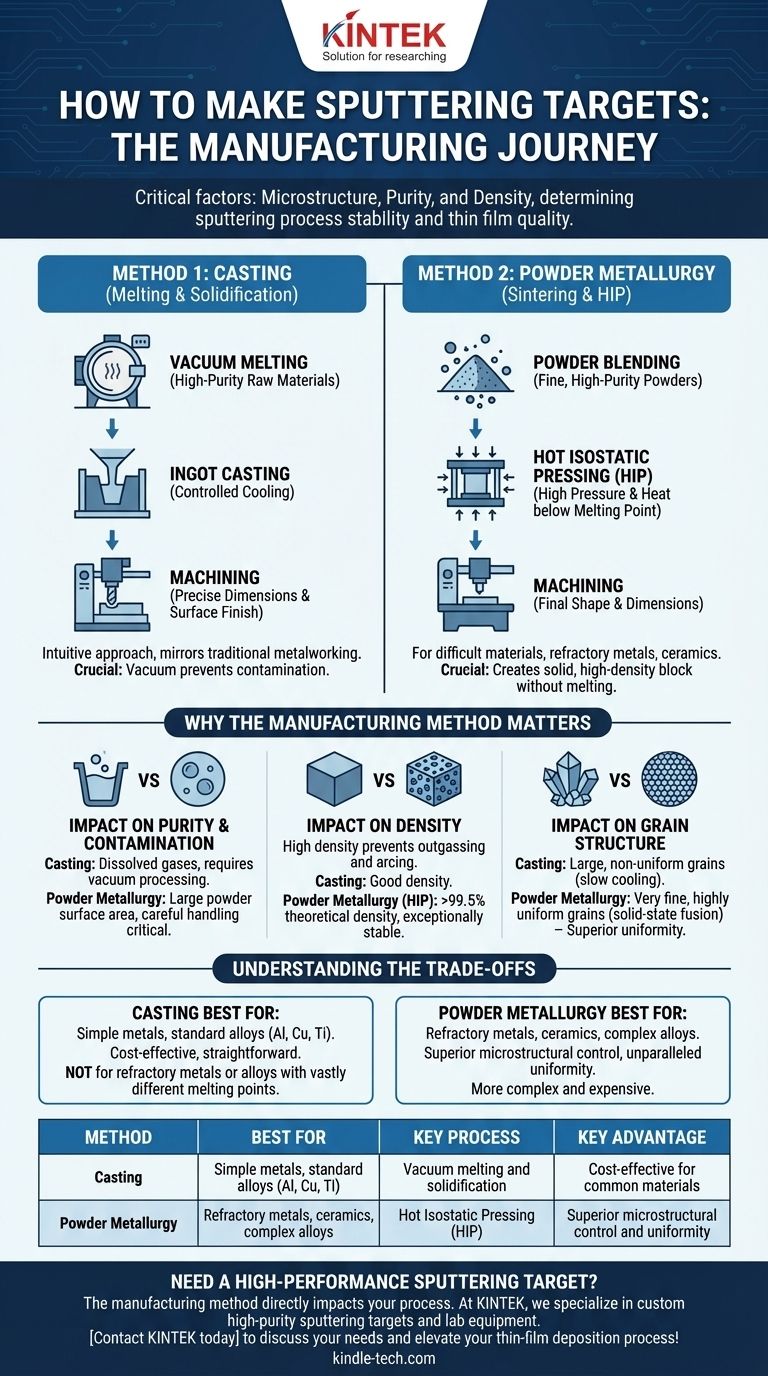

スパッタリングターゲットは主に2つの異なる方法で製造されます。それは鋳造と粉末冶金です。どちらを選択するかは、材料の融点や組成などの特性によって決まります。多くの標準合金の場合、高純度な原材料を真空中で溶解し、インゴットに鋳造した後、インゴットを最終的な必要な寸法に機械加工するプロセスが含まれます。

製造方法は単なる加工工程ではなく、ターゲットの微細構造、純度、密度を決定する最も重要な要素です。これらの特性は、スパッタリングプロセスの安定性や成膜される薄膜の品質に直接影響を与えます。

基本的な製造方法:鋳造 vs. 粉末冶金

ターゲットがどのように作られるかを理解することは、膜の不均一性のトラブルシューティングや、新しいプロセスに適した材料を選択するために不可欠です。各方法は、根本的に異なる内部構造を持つターゲットを生成します。

方法1:鋳造(溶解と凝固)

鋳造は、従来の金属加工を反映した直感的なアプローチです。このプロセスは、高純度な原材料を厳密に管理された環境で溶解することから始まります。

この溶融金属は、型に流し込まれ、冷却・凝固してインゴットと呼ばれる粗い形状になります。

重要なことに、このプロセス全体は通常、真空炉で行われます。真空は、溶融金属が空気中の酸素や窒素と反応するのを防ぎ、最終的なターゲットへの汚染物質の混入を防ぎます。

冷却後、インゴットは広範な機械加工を受けます。この最終工程で、ターゲットはスパッタリングカソードに必要な正確な寸法に切断され、必要な表面仕上げが施されます。

方法2:粉末冶金(焼結)

粉末冶金(PM)は、鋳造が困難または不可能な材料に使用される、より高度な技術です。これには、非常に高い融点を持つ材料や、溶融時にうまく混ざらない元素で構成される合金が含まれます。

このプロセスは、構成材料の非常に微細な高純度粉末から始まります。これらの粉末は正確に計量され、完全に均質な混合物を確保するためにブレンドされます。

この粉末混合物は、その後、巨大な圧力と高温下で固められます。一般的な技術は熱間等方圧プレス(HIP)であり、材料は融点よりもはるかに低い温度で加熱されながら、あらゆる方向から高圧がかけられます。

この熱と圧力の組み合わせにより、粉末粒子が結合して融合し、溶融することなく固体の高密度ブロックが形成されます。この固体ブロックは、鋳造インゴットと同様に、最終形状に機械加工されます。

なぜ製造方法が重要なのか

鋳造とPMの選択は、ターゲットの物理的特性に直接影響を与え、それがスパッタリング性能に大きな影響を及ぼします。

純度と汚染への影響

どちらの方法も高純度を目指しますが、汚染源は異なります。鋳造では、主なリスクは残留空気中の酸素などの溶存ガスです。これを最小限に抑えるためには真空処理が不可欠です。

PMでは、初期粉末の大きな表面積から来るリスクがあり、これが水分やその他の汚染物質を吸着する可能性があります。慎重な粉末の取り扱いが重要です。

密度への影響

高密度のターゲットは、安定したプロセスにとって非常に重要です。ターゲット内の多孔性(空隙)はガスを閉じ込める可能性があり、スパッタリング中に激しく「脱ガス」して、アーク放電や基板への粒子の飛散を引き起こすことがあります。

鋳造は高密度のターゲットを生成しますが、粉末冶金におけるHIPのような技術は、理論上の最大値の99.5%を超える密度を達成することで知られており、非常に安定した材料を生み出します。

結晶粒構造への影響

これが最も重要な違いです。鋳造は液体からのゆっくりとした冷却を伴うため、しばしば大きく不均一な結晶粒が生じます。

一方、粉末冶金は、小さな粒子を固体の状態で融合させるため、非常に微細で均一な結晶粒構造を持つターゲットを生成します。均一な結晶粒構造は、ターゲット表面全体でより一貫したスパッタリング速度をもたらし、成膜される膜の均一性を向上させます。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。理想的な選択は、処理される材料と望ましい結果に完全に依存します。

鋳造の利点

鋳造は、アルミニウム、銅、チタンなどの一般的な金属や合金に対して、しばしばより費用対効果が高く、簡単です。単一の適切な融点を持つ材料に適しています。

しかし、鋳造は極端な融点を持つ難削金属(例:タングステン)には苦戦します。また、構成要素の融点が大きく異なる合金には不向きであり、冷却中に分離(偏析)する可能性があります。

粉末冶金の利点

粉末冶金は、鋳造が失敗する場所で優れています。これは、難削金属ターゲット、セラミックターゲット(例:酸化インジウムスズ、ITO)、および複雑な合金を製造するための好ましい、そしてしばしば唯一の方法です。

主な利点は、比類のないスパッタリング均一性をもたらす優れた微細構造制御です。主な欠点は、一般的にプロセスがより複雑で高価であることです。

材料に適した選択をする

製造方法は、ターゲットを調達する際に考慮すべき重要な仕様です。

- 材料が単純な金属または標準合金の場合: 鋳造は多くの場合、最も経済的で効果的な方法であり、優れた結果をもたらします。

- 材料が複雑な合金、難削金属、またはセラミックの場合: 材料の完全性と性能を確保するためには、粉末冶金がほぼ常に優れているか、唯一の実行可能な選択肢です。

- 最大の膜均一性とプロセス安定性が主な目標の場合: 微細で均一な結晶粒構造を持つ粉末冶金(特にHIP)によって製造されたターゲットを優先してください。

ターゲットの製造過程を理解することは、最終的な薄膜の品質と一貫性を制御するための第一歩です。

要約表:

| 方法 | 最適材料 | 主要プロセス | 主な利点 |

|---|---|---|---|

| 鋳造 | 単純金属、標準合金(Al、Cu、Ti) | 真空溶解と凝固 | 一般的な材料に対して費用対効果が高い |

| 粉末冶金 | 難削金属、セラミックス、複雑合金 | 熱間等方圧プレス(HIP) | 優れた微細構造制御と均一性 |

研究室向けの高性能スパッタリングターゲットが必要ですか?

製造方法は、スパッタリングプロセスの安定性と薄膜の品質に直接影響します。KINTEKでは、お客様の特定の材料と用途要件に合わせて、高純度スパッタリングターゲットとラボ機器の製造を専門としています。標準合金用の鋳造ターゲットでも、難削金属やセラミックス用の粉末冶金ターゲットでも、当社の専門知識が最適な性能と膜の均一性を保証します。

今すぐKINTEKにお問い合わせいただき、ターゲットのニーズについてご相談ください。薄膜堆積プロセスを向上させましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 真空コールドトラップ直接コールドトラップチラー

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用