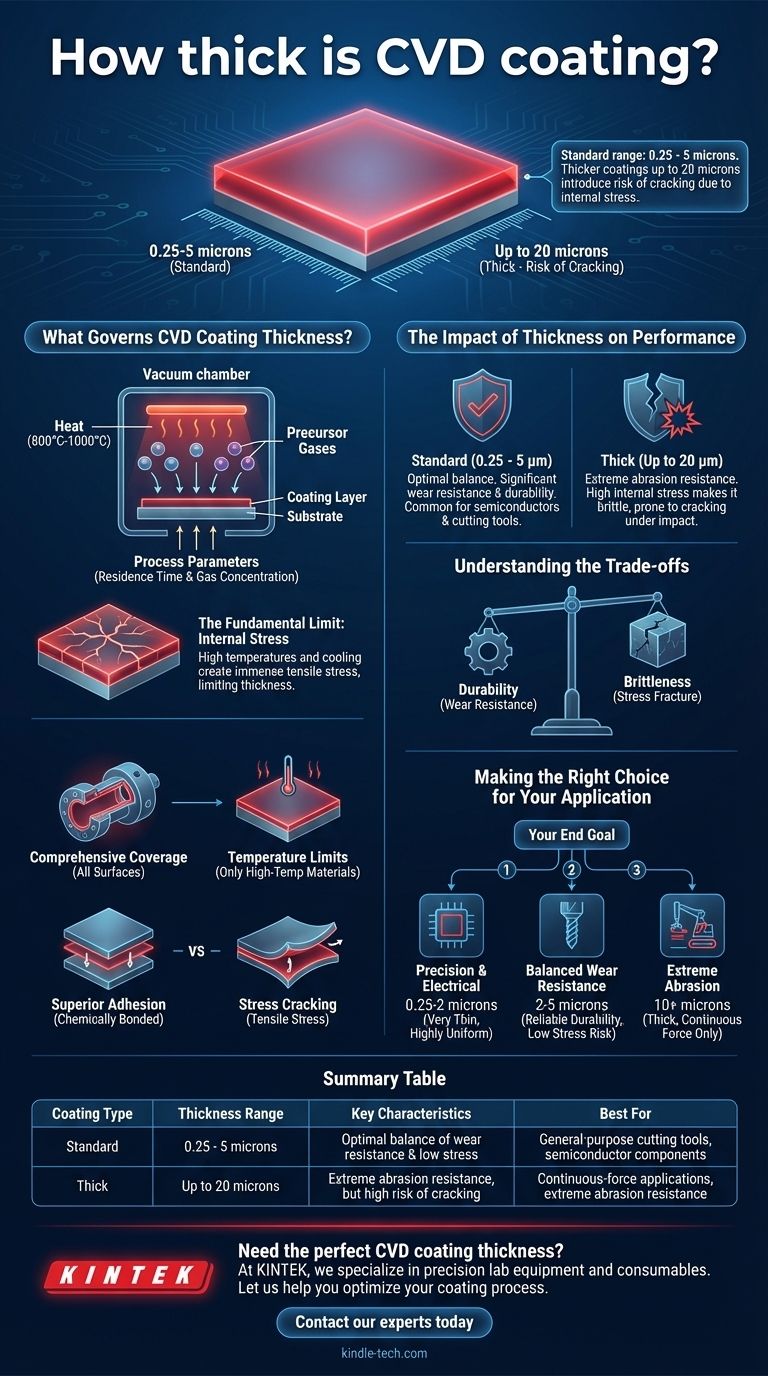

ほとんどの産業用途において、化学気相成長(CVD)コーティングの厚さは0.25~5ミクロンです。これが標準的な範囲ですが、一部の特殊な用途では最大20ミクロンの厚いコーティングが使用されることもあります。しかし、この厚さの増加は、特に内部応力による亀裂のリスクという大きなトレードオフを伴います。

CVDコーティングの厚さは、プロセスの偶然ではなく、重要なエンジニアリング上の決定です。この選択は、耐摩耗性の必要性と、構造的完全性が損なわれる前にコーティングがどれだけ厚くできるかを制限する固有の物理的応力とのバランスを取るものです。

CVDコーティングの厚さを決定する要因

厚さの影響を理解するには、まずそれがどのように制御され、なぜ自然に制限されるのかを理解する必要があります。堆積プロセス自体にその鍵があります。

コア堆積プロセス

化学気相成長は、基板(コーティングされる部品)を真空チャンバー内で加熱することを含みます。揮発性の前駆体ガスが導入され、高温の表面で反応・分解し、部品に化学的に結合した新しい薄い材料層を形成します。

プロセスパラメータによる厚さの制御

エンジニアは最終的な膜厚を精密に制御できます。それはランダムな結果ではありません。厚さは主に、滞留時間(部品が前駆体ガスにさらされる時間)やそれらのガスの濃度などのプロセス変数を調整することによって決定されます。

根本的な限界:内部応力

CVDの厚さを制限する主な要因は内部応力です。プロセスは非常に高温、しばしば800°Cから1000°Cで行われます。部品とその新しいコーティングが冷却されるにつれて、熱膨張率の違いにより、コーティング層内に巨大な引張応力が発生します。コーティングが厚いほど、この蓄積された応力は大きくなります。

厚さが性能に与える影響

目標とする厚さは、必要な性能と許容できるリスクに直接関係しています。選択は通常、2つのカテゴリーに分けられます。

標準コーティング(0.25~5ミクロン)

この範囲は、ほとんどの用途で最適なバランスを表します。自発的な亀裂のリスクを生じるほどの内部応力を蓄積することなく、耐摩耗性と耐久性を大幅に向上させます。これらのコーティングは、半導体部品や汎用切削工具で一般的です。

厚膜コーティング(最大20ミクロン)

より厚いコーティングは、極端な耐摩耗性が要求される用途で時々使用されます。しかし、高い内部応力により、コーティングはより脆くなります。これらの厚膜は微細な亀裂が発生しやすく、衝撃や変動する荷重の下で亀裂が広がり、コーティングが剥がれる可能性があります。

この脆性のため、厚膜CVDコーティングは連続的で均一な力が加わるプロセスには適していますが、ミーリングのような断続的な切削作業では、繰り返しの衝撃によってコーティングが容易に破損する可能性があるため、不適切な選択となります。

トレードオフの理解

CVDコーティングの選択には、その利点と限界を冷静に評価する必要があります。このプロセスは万能な解決策ではなく、厚さがその中心的なトレードオフの核心にあります。

耐久性 vs 脆性

核心的な対立は、耐摩耗性と完全性の間です。厚いコーティングは、摩耗する犠牲材料を多く提供しますが、それに伴う内部応力により脆くなり、衝撃による破壊を受けやすくなります。

包括的な被覆 vs 温度限界

見通し線プロセス(PVDなど)とは異なり、CVDガスは複雑な部品のすべての表面、内部ねじや止まり穴も被覆できます。しかし、必要な極端な熱により、使用できる基板材料が制限されます。超硬合金のような高温耐性のある材料のみが損傷なくコーティングできます。

優れた密着性 vs 応力亀裂

CVDの中心にある化学反応は、基板に優れた密着性を持つ強力な化学結合層を形成します。これはこのプロセスの主要な利点です。しかし、これは冷却時にコーティングを引き裂こうとする引張応力によって直接対立します。

用途に合った適切な選択

理想的なコーティング厚さは、最終目標と基材の限界によって完全に決定されます。

- 精度と電気的特性(例:半導体)が主な焦点の場合:非常に薄く均一なコーティングが必要となり、多くの場合0.25~2ミクロンの範囲です。

- 複雑な工具のバランスの取れた耐摩耗性が主な焦点の場合:2~5ミクロンの標準範囲は、過度の応力破壊のリスクなしに信頼性の高い耐久性プロファイルを提供します。

- 連続的な力が加わる用途で極端な耐摩耗性が主な焦点の場合:より厚いコーティング(10ミクロン以上)も検討できますが、基材がプロセス熱に耐えられること、および用途に衝撃がないことを確認する必要があります。

最終的に、適切なCVDコーティング厚さを選択するには、材料の限界と用途の特定の機械的要件を明確に理解する必要があります。

要約表:

| コーティングタイプ | 厚さ範囲 | 主な特性 | 最適な用途 |

|---|---|---|---|

| 標準 | 0.25 - 5ミクロン | 耐摩耗性と低応力の最適なバランス | 汎用切削工具、半導体部品 |

| 厚膜 | 最大20ミクロン | 極端な耐摩耗性、ただし亀裂のリスクが高い | 連続的な力が加わる用途、極端な耐摩耗性 |

工具に最適なCVDコーティング厚さが必要ですか?

KINTEKでは、先進的な材料加工のための精密ラボ機器と消耗品を専門としています。当社の専門知識により、半導体部品であろうと産業用切削工具であろうと、お客様の特定の用途に合わせた耐摩耗性と構造的完全性の理想的なバランスを実現します。

最大の耐久性と性能のために、コーティングプロセスを最適化するお手伝いをさせてください。今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- スパッタリングの欠点は何ですか?薄膜堆積における主な制限

- CVD(化学気相成長法)によって製造される重要な基礎的コンポーネントは何ですか?現代のテクノロジーを支える原子スケールのプロセス

- CVDダイヤモンドプロセスでは、どのガスが使用されますか?ラボグロウンダイヤモンド作成の秘密を解き明かす

- CVDの長所と短所は何ですか?高性能コーティングと高温限界のバランス

- 半導体におけるCVDとは何ですか?現代のマイクロチップを構築するためのコアプロセス

- ダイヤモンドを作るにはどの機械が必要ですか?HPHTとCVD装置を解説

- 半導体における薄膜形成プロセスとは何ですか?CVDとPVDでマイクロチップを構築する

- グラフェンCVDに使用される炭素源の種類は?適切な前駆体で合成を最適化しましょう