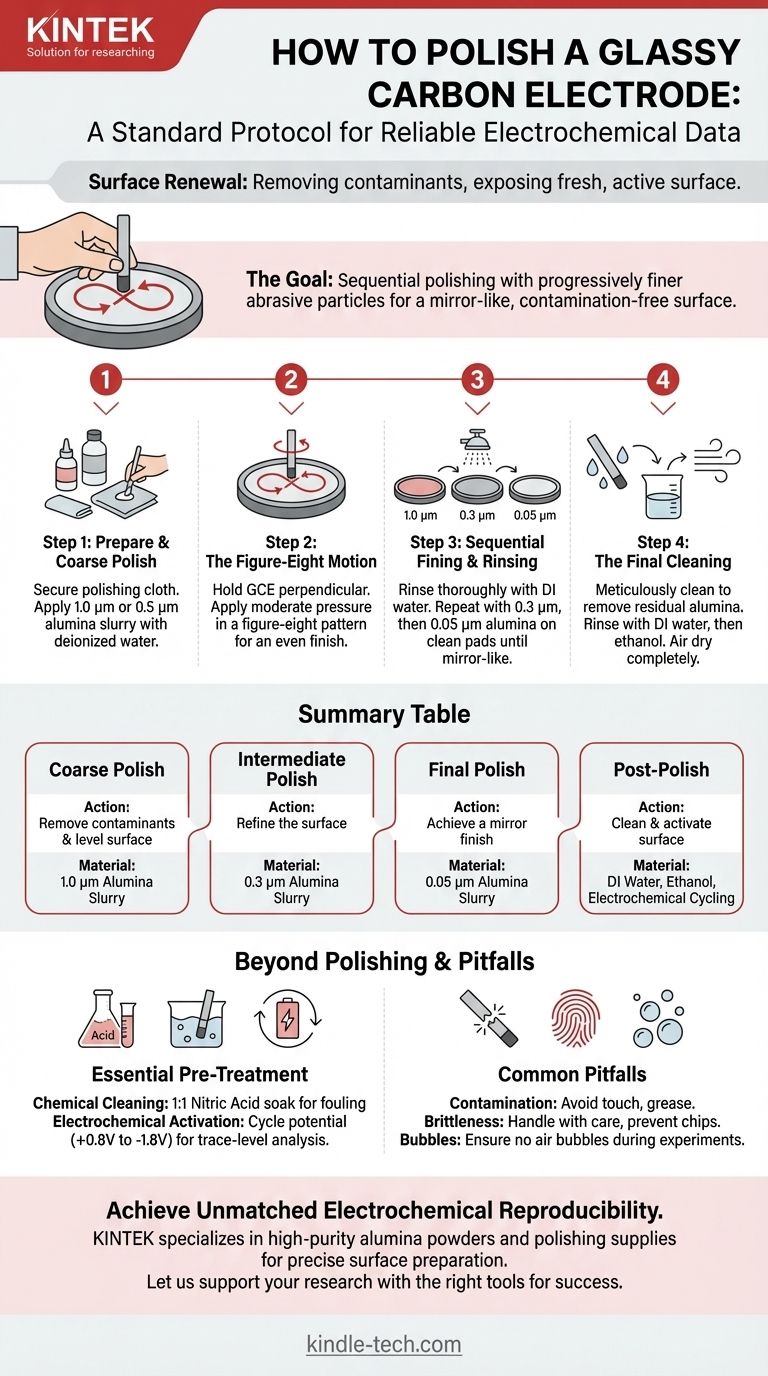

ガラス状炭素電極を適切に研磨するには、徐々に細かい研磨粒子を用いた連続的なプロセスが必要です。まず、アルミナ粉末(例:1.0 µm)と脱イオン水の混合スラリーを研磨布に塗布します。電極を布に対して垂直に持ち、8の字を描くように表面を研磨し、その後十分にすすぎます。このプロセスを、汚染のない鏡面のような表面が得られるまで、より細かい粒度(例:0.3 µm、次に0.05 µm)で繰り返します。

研磨の目的は、単に電極を光沢のあるものにすることではありません。これは、吸着した汚染物質を除去し、新鮮で再現性のある電気化学的に活性な表面を露出させるために設計された重要な表面再生プロセスであり、すべての信頼性の高いボルタンメトリー測定の基盤となります。

標準的な研磨プロトコル:ステップバイステップガイド

適切な機械研磨は体系的な手順です。このプロセスを急いだり、手順を省略したりすることは、一貫性のない実験結果の最も一般的な原因です。

ステップ1:研磨ステーションの準備

研磨布(例:シャモアまたは指定されたナイロン/シルクパッド)を、ガラス板のような平らで安定した表面に固定します。

最も粗いアルミナ粉末(通常1.0 µmまたは0.5 µm)を少量布の上に置きます。数滴の高純度または脱イオン水を加えて、薄く均一なペーストまたはスラリーを作成します。

ステップ2:研磨動作

ガラス状炭素電極(GCE)を、研磨された表面が研磨パッドに対して完全に垂直になるように持ちます。これにより、均一で平坦な仕上がりが保証されます。

適度な圧力をかけ、電極を8の字パターンで動かします。この動きは、深く一方向性の溝の形成を防ぎ、より均一な表面を促進します。

ステップ3:順次微細化とすすぎ

最初の粒度で1〜2分間研磨した後、電極表面を脱イオン水で十分にすすぎ、すべての研磨粒子を除去します。ここで、脱イオン水中での短時間の超音波処理が非常に効果的です。

パッドのきれいな部分または新しいパッドに移動します。次に細かい粒度のアルミナ(例:0.3 µm)を塗布し、研磨とすすぎのプロセスを繰り返します。

最後に、最も細かい粉末、通常0.05 µmのアルミナでプロセスをもう一度繰り返し、最終的な鏡面仕上げを実現します。表面は、良好な照明下で目に見える傷がなく、完全に滑らかである必要があります。

ステップ4:最終洗浄

最終研磨後、電極は残存するアルミナ粒子(電気化学的に絶縁性)を除去するために、細心の注意を払って洗浄する必要があります。

脱イオン水で十分にすすぎ、その後エタノールですすぎます。使用前に電極を完全に自然乾燥させます。

研磨を超えて:不可欠な前処理

多くの高感度なアプリケーションでは、機械研磨だけでは不十分です。最適な性能を確保するためには、表面を化学的または電気化学的に活性化する必要もあります。

なぜ研磨だけでは不十分なのか

機械研磨はきれいな状態を作り出しますが、表面が最も電気化学的に活性な状態であることを保証するものではありません。空気、取り扱い、あるいは研磨スラリー自体から汚染物質が導入される可能性があります。

化学洗浄方法

ひどく汚染された電極を研磨する前に、浸漬することが有益な場合があります。一般的な方法には、1:1の硝酸またはアンモニア水とエタノールの混合液への浸漬があります。化学処理後は必ず電極を脱イオン水で十分にすすいでください。

電気化学的活性化

最高レベルの性能を得るには、研磨後に電気化学的洗浄ステップが必要となることがよくあります。これは通常、支持電解質中で電極の電位を繰り返しサイクルさせること(例:+0.8Vから-1.8Vの間)を伴います。このプロセスは、最終的な微量有機汚染物質を除去し、炭素表面を完全に活性化するのに役立ちます。

避けるべき一般的な落とし穴

ガラス状炭素材料は頑丈ですが、破壊不可能なわけではありません。取り扱いを誤ると、電極が恒久的に損傷し、データが損なわれる可能性があります。

表面汚染の危険性

GCE表面は、有機分子、指からのグリース、または金属化合物によって容易に汚染されます。この汚染は活性部位をブロックし、測定に深刻な影響を与え、ピーク形状の悪化や電流の減少につながる可能性があります。

ガラス状炭素の脆さ

ガラス状炭素は硬いですが脆い材料です。落としたり、硬い表面にぶつけたりしないよう、注意して取り扱ってください。傷や欠けは表面欠陥を生み出し、研磨で除去するのが難しく、不安定な電気化学的挙動につながる可能性があります。

過熱と気泡の回避

高温で電極を使用しないでください。炭素構造が変化する可能性があります。実験中は、電極表面に気泡が付着しないようにしてください。これは実質的に活性電極面積を減少させ、不正確な結果につながります。

目的に合った適切な選択

必要な準備レベルは、実験の要求に完全に依存します。

- ルーチン分析や学生実験が主な焦点の場合:1.0 µmから0.05 µmのアルミナまでの標準的な機械研磨と、その後の十分なすすぎで通常は十分です。

- 高感度な微量分析物を使用している場合:常に機械研磨の後、電気化学的活性化ステップを行い、最高の感度と再現性を確保してください。

- 電極がひどく汚染されているか、不適切に保管されていた場合:完全な機械研磨プロトコルに進む前に、化学洗浄ステップ(例:硝酸浸漬)から始めてください。

一貫した細心の注意を払った電極準備は、信頼性の高い電気化学データの基盤です。

要約表:

| 研磨ステップ | 主要なアクション | 推奨材料 |

|---|---|---|

| ステップ1:粗研磨 | 汚染物質を除去し、表面を平滑化する | 1.0 µm アルミナスラリー |

| ステップ2:中間研磨 | 表面を精製する | 0.3 µm アルミナスラリー |

| ステップ3:最終研磨 | 鏡面仕上げを実現する | 0.05 µm アルミナスラリー |

| 研磨後 | 表面を洗浄し、活性化する | 脱イオン水、エタノール、電気化学的サイクリング |

比類のない電気化学的再現性を実現

適切な電極準備は、信頼性の高いデータの基盤です。KINTEKは、ガラス状炭素電極表面を完璧にするために不可欠な、精密なアルミナ粉末や研磨材料を含む高純度実験室用品を専門としています。当社の製品は、電気化学研究の厳しい要求を満たすように設計されており、お客様の実験がクリーンな状態から始まることを保証します。

成功のための適切なツールで、お客様の研究をサポートさせてください。

今すぐ当社のラボ専門家にお問い合わせください。電極研磨プロトコルに最適な消耗品を見つけ、ラボのパフォーマンスを向上させましょう。

ビジュアルガイド