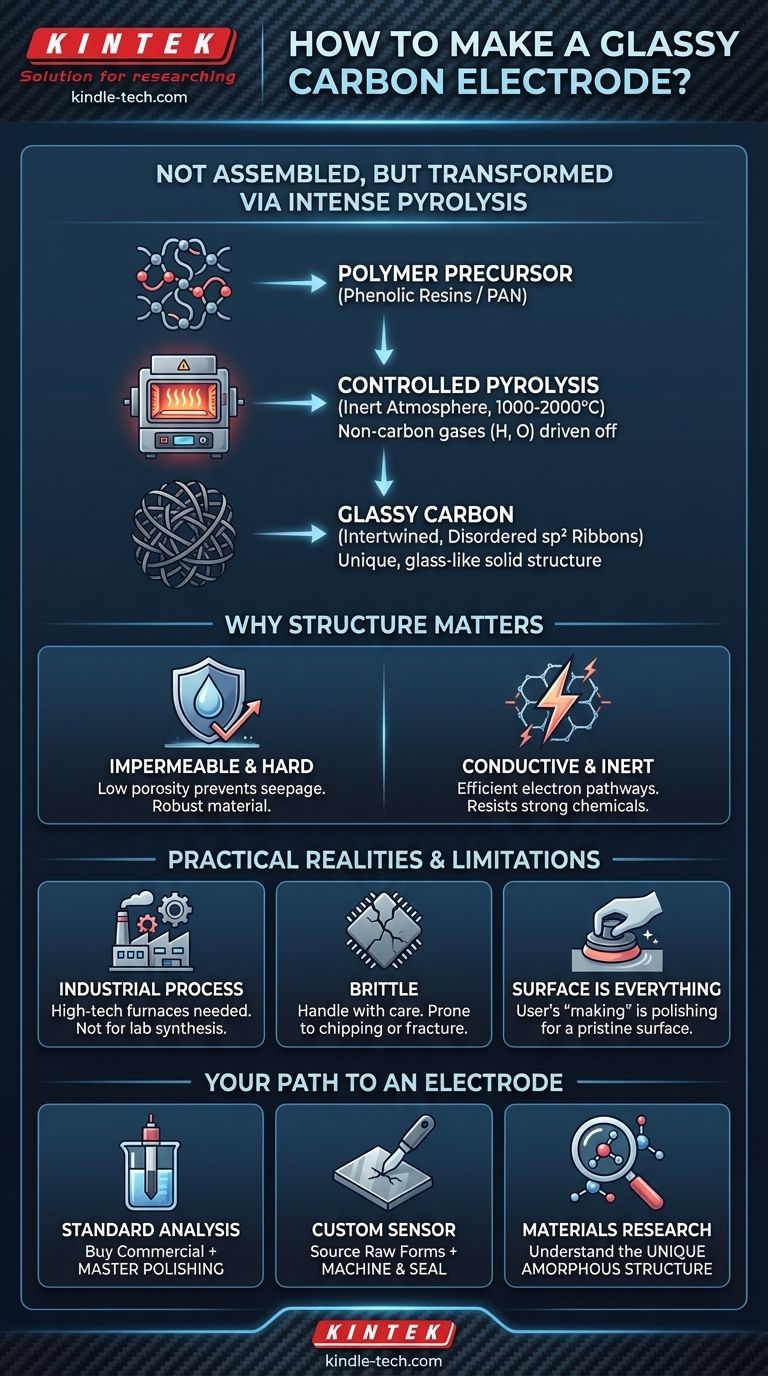

本質的に、ガラス状炭素電極は部品から組み立てられるのではなく、特定の種類のポリマーを無酸素環境下で強度の高い制御された加熱によって変換することによって作られます。この熱分解として知られるプロセスでは、ポリマーを最高2000℃で焼き付け、分解し、その炭素原子をユニークなガラス状の固体へと再配列させます。

重要な点は、ガラス状炭素の価値はその製造プロセスに由来するということです。この制御された熱分解により、秩序だった構造を持つ黒鉛とは根本的に異なる、絡み合ったリボンの構造が生成され、材料に高い導電性、化学的不活性、不浸透性という特徴的な組み合わせがもたらされます。

変態:ポリマーからガラス状炭素へ

ガラス状炭素の作成は材料科学の偉業であり、注意深く段階を踏んだ熱分解プロセスを伴います。これは専門的な工業施設の外で再現できるものではありません。

出発点:ポリマー前駆体

このプロセスは炭素から始まるのではなく、高度に架橋された有機ポリマーから始まります。フェノール樹脂(ベークライトなど)やポリ(アクリロニトリル)(PAN)は、加熱時に溶融することなく安定した炭素構造を形成する能力があるため、一般的に使用される出発材料です。

鍵となる工程:制御された熱分解

ポリマー前駆体を不活性雰囲気(窒素やアルゴンなど)に置き、ゆっくりと細心の注意を払って制御された加熱スケジュールにさらします。温度は徐々に上昇され、しばしば1000℃から2000℃の間に達します。

この高温での焼き付け、すなわち熱分解により、水素や酸素などのすべての非炭素原子が揮発性ガスとして追い出されます。残った炭素原子は再配列し、新しく安定した固体(ガラス状炭素)を形成します。

結果:絡み合った非晶質構造

黒鉛の整然とした積層構造とは異なり、ガラス状炭素中の炭素原子は絡み合った非晶質構造を形成します。これは、長距離の結晶学的秩序を持たないものの、sp²混成炭素のリボンが絡み合ったもので構成されています。この「凍結した」無秩序な状態が、ガラスのような外観と名前の由来となっています。

この構造が重要な理由

熱分解から生まれた独自の構造は、ガラス状炭素を電気化学やその他の分野で非常に価値あるものにしている特性に直接結びついています。

卓越した硬度と不浸透性

強固な炭素-炭素結合の絡み合ったネットワークは、非常に硬い材料をもたらします。さらに重要なのは、この構造が極めて低い多孔性を持ち、ガスや液体に対して事実上不浸透性であることです。これにより、分析対象物や溶媒が電極本体に浸透するのを防ぎ、電気化学反応が研磨された表面でのみ発生することが保証されます。

高い導電性と化学的不活性

無秩序であるにもかかわらず、広範囲にわたるsp²混成炭素のネットワークは、電子が移動するための優れた経路を提供し、高い電気伝導率をもたらします。また、安定したオールカーボン構造は極めて化学的に不活性であり、強酸、強塩基、攻撃的な有機溶媒による攻撃に耐性があります。

実際的な現実の理解

製造プロセスは魅力的ですが、理解しておくべき重要な実用的な限界があります。

これは工業プロセスである

ガラス状炭素の作成には、特殊な炉、正確な雰囲気と温度制御、そしてかなりのエネルギー投入が必要です。これは研究室での合成ではなく、ハイテクな製造プロセスです。研究者やエンジニアにとって、「電極を作る」ということは、ほとんどの場合、市販のサプライヤーから材料を購入することを意味します。

脆性は主な弱点である

ガラス状炭素は非常に硬い一方で、脆性もあります。落としたり、機械的な衝撃を与えたりすると、簡単に欠けたり割れたりします。これは電極の故障の主な原因です。

表面処理がすべて

ガラス状炭素電極の性能は、その表面の状態によってほぼ完全に決まります。製造プロセスはバルク材料を作成しますが、使用のたびに慎重な研磨と洗浄によって機能的な表面を「作成」するのはユーザーの責任です。研磨されていない、または汚染された表面は、低品質で信頼性が低く、再現性のない結果をもたらします。

目的のために電極を「作る」方法

事実上すべてのユーザーにとって、実際的な課題は材料自体の製造ではなく、特定の用途のために市販品を準備することです。

- 標準的な電気化学分析が主な焦点の場合:高品質の市販ガラス状炭素電極を購入します。あなたの「作成」プロセスは、測定のために完璧で再現性のある表面を作成するための機械的および電気化学的研磨の技術を習得することになります。

- カスタムセンサーの作製が主な焦点の場合:専門の材料サプライヤーから、プレートやロッドなどの未加工のガラス状炭素を入手する必要があります。その後、この材料を機械加工、切断、所望のデバイスアーキテクチャに封止する作業を行います。

- 材料研究が主な焦点の場合:「ガラス状炭素」は、その非晶質構造とポリマー前駆体によって定義される特定の材料クラスであり、熱分解黒鉛、ダイヤモンド、炭素繊維などの他の炭素形態とは一線を画すことを理解してください。

結局のところ、ガラス状炭素電極での成功は、そのバルクではなく表面の準備にかかっています。

要約表:

| 主要な製造工程 | 詳細 |

|---|---|

| 前駆体材料 | フェノール樹脂またはポリ(アクリロニトリル)ポリマー |

| プロセス | 不活性雰囲気下(窒素/アルゴン)での熱分解 |

| 温度範囲 | 1000℃~2000℃ |

| 生成される構造 | sp²炭素の非晶質で絡み合ったリボン |

| 主な特性 | 高い導電性、化学的不活性、不浸透性 |

高品質の材料で電気化学研究を前進させる準備はできましたか? KINTEKは、最先端の電気化学に必要な実験装置と消耗品を提供することに特化しています。ガラス状炭素電極であろうと、その他の特殊材料であろうと、当社の専門知識が、お客様の成功のために適切なツールを提供します。

当社の専門知識が、お客様の実験室の特定の要件をサポートする方法について、今すぐお問い合わせください!ビジュアルガイド

関連製品

よくある質問

- なぜ石英電極が対極として使用されるのですか? KINTEKで純粋な電気化学的還元を実現

- ルテニウム-イリジウム-チタン塩素発生電極の仕様は何ですか?塩素生産を最適化しましょう

- 合成ダイヤモンド電極の用途とは?高安定性電気化学ソリューションを発見する

- チタン電極を使用する際の主な注意点は何ですか?高価な損傷を避け、性能を最大化する

- ステンレス鋼電極は陰極としてどのような役割を果たしますか?精密な塩素酸合成の動力源

- 黒鉛材料の利点は何ですか?極限環境下での優れた熱的・電気的性能

- 電気化学インピーダンス分光法(EIS)の意義とは?触媒の速度論と安定性を解読する

- 実験前にPTFE電極スタンドにどのような洗浄手順が必要ですか?正確な電気化学的結果を保証するために