ガラス状カーボン電極(GCE)の標準的な前処理には、機械的研磨、超音波洗浄、電気化学的活性化の3段階のプロセスが含まれます。この手順は、表面の汚染物質を除去し、再現性のある活性な表面を作り出し、電気化学測定の精度と信頼性を確保するために不可欠です。

あなたのガラス状カーボン電極は単なる導体ではありません。それはあなたが研究している反応における能動的な参加者です。その表面状態は、データの質を決定する最も重要な単一の変数であり、適切な前処理はその表面を制御する唯一の方法です。

前処理が必須である理由

GCEの性能は完全にその表面によって決まります。未処理または不適切なメンテナンスの表面は、不正確で遅く、再現性のない結果につながる可能性があります。

表面汚染の問題

GCEの表面は容易に汚染され、これはファウリング(汚染)として知られています。汚染物質には、吸着した有機分子、反応副生成物、または環境や以前の実験からの金属不純物が含まれることがあります。

これらの汚染物質は電極表面を物理的に塞ぎ、分析対象物が電子移動が発生する活性部位に到達するのを妨げます。これは、歪んだシグナルと不正確な測定につながります。

目標:クリーンで活性な表面

前処理プロセスには2つの主要な目標があります。第一に、表面を物理的および化学的に洗浄すること。第二に、それを電気化学的に活性化し、迅速な電子移動を促進する官能基(キノン/ハイドロキノン部分など)を生成することです。

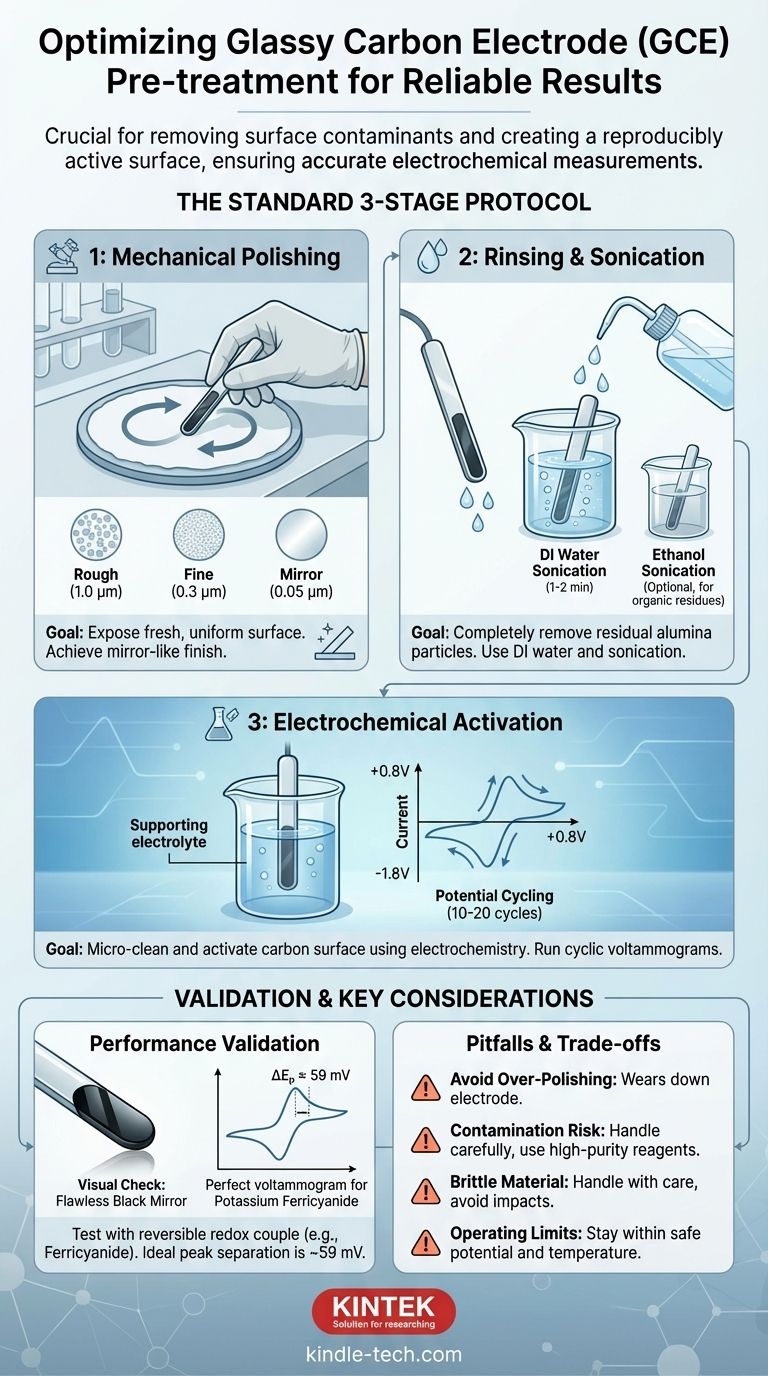

標準的な前処理プロトコル

新しい電極、または長期間使用または保管されていた電極には、この3ステップのプロセスに従ってください。

ステップ1:機械的研磨

これは、滑らかでクリーンな表面を作成するための最も重要なステップです。目標は、電極の非常に薄い最上層を除去し、その下に新鮮で均一な表面を露出させることです。

研磨布(シャモアまたは専用のマイクロクロスパッド)とアルミナ(Al₂O₃)スラリーを使用します。各粒度のスラリーで、8の字を描くように約1〜2分間研磨します。

- 粗研磨(必要な場合): 傷がついているか、汚染がひどい電極の場合は、1.0 µmのアルミナスラリーから開始します。

- 精密研磨: 0.3 µmのアルミナスラリーに進みます。

- 鏡面研磨: 0.05 µmのアルミナスラリーで仕上げます。

この最終ステップの後、電極は鏡のような仕上がりになり、目に見える傷がないはずです。

ステップ2:リンスと超音波洗浄

研磨後には、完全に除去しなければならない残留アルミナ粒子が残ります。まず、電極チップを脱イオン水(DI水)で十分にすすぎます。次に、DI水のビーカーに電極を入れ、1〜2分間超音波洗浄して、残っている研磨粒子をすべて取り除きます。エタノールでの2回目の超音波洗浄は、有機残留物を除去するのに役立ちます。

ステップ3:電気化学的活性化

最後のステップでは、電気化学的手法を用いて微細な洗浄とカーボン表面の活性化を行います。

研磨してすすいだ電極を支持電解質(分析対象物を含まない、実験で使用する溶液)に入れ、広い電位窓にわたって一連のサイクリックボルタンメトリーを実行します。例えば、+0.8Vと-1.8Vの間を10〜20サイクル、またはボルタンメトリーが安定するまで繰り返します。

このプロセスにより、残存する微量の不純物が還元的におよび酸化的に除去され、一貫した性能のために表面が準備されます。

電極性能の検証

前処理が成功したかどうかを確認する必要があります。目視確認だけでは不十分です。

目視確認

電極表面は、傷のない黒い鏡のように見えるはずです。かすみや目に見える傷がある場合は、研磨が不完全であったか、不適切に行われたことを示します。

電気化学的テスト

決定的なテストは、挙動の良い可逆的な酸化還元対を用いてサイクリックボルタンメトリーを実行することです。KCl電解質中のフェリシアン化カリウム([Fe(CN)₆]³⁻/⁴⁻)が業界標準です。

適切に調製されたGCEの場合、アノードピーク電位とカソードピーク電位の差(ΔEₚ)は、理論値の59/n mV(nは電子数なので、フェリシアン化の場合は約59 mV)に非常に近くなるはずです。大きなピーク分離(>70-80 mV)は、再研磨が必要な、遅い、活性化が不十分な表面を示しています。

落とし穴とトレードオフの理解

適切なケアは、電極の寿命を延ばし、データの完全性を保証します。

過剰研磨のリスク

機械的研磨は研磨プロセスです。不可欠ではありますが、すべての実験の前に過度な研磨を行うと、時間の経過とともに電極が摩耗する可能性があります。同じ系に対する日常的な測定では、簡単なすすぎと電気化学的再活性化で十分な場合があります。

汚染の危険性

GCE表面は、洗浄を終えた瞬間から汚染されやすいです。電極を慎重に取り扱い、指が触れないようにしてください。すべてのガラス器具が完全に清潔であることを確認し、高純度の溶媒と試薬を使用してください。

ガラス状カーボンの脆さ

ガラス状カーボンは脆い材料です。研磨しても取り除けない欠けや亀裂の原因となるため、落としたり、先端を硬い表面にぶつけたりしないように注意深く取り扱ってください。

安全な範囲内での操作

電極を高温、強酸、または強アルカリに長時間さらさないでください。電極表面の損傷を防ぐため、常に溶媒と電解質の電位窓内で操作してください。

目的に応じた適切な選択

直ちに必要なものに基づいて、適切なレベルの処理を適用してください。

- 新しい電極の準備または汚染がひどい電極の準備が主な目的の場合: 段階的な研磨(0.3 µm → 0.05 µm)、超音波洗浄、完全な電気化学的活性化という完全な3ステッププロトコルを実行します。

- 日常的な実験の実行が主な目的の場合: 0.05 µmのアルミナで短時間の研磨を行った後、すすぎと数回の活性化サイクルで十分なことが多いです。

- 短期保管(一晩)が主な目的の場合: すすいだ後、電極チップをDI水または1:1の硝酸溶液に浸して保管できます(次回の使用前に十分にすすいでください)。

- 長期保管が主な目的の場合: 電極をDI水で、次にエタノールですすいだ後、完全に自然乾燥させ、元の箱に入れ、清潔で乾燥した環境で保管します。

適切にメンテナンスされた電極は、再現性があり信頼できる電気化学的データの基盤です。

要約表:

| 前処理ステップ | 目的 | 主な詳細 |

|---|---|---|

| 機械的研磨 | 汚染物質の除去と新鮮な表面の露出 | 鏡面仕上げのためにアルミナスラリー(例:0.05 µm)を使用 |

| リンスと超音波洗浄 | 研磨残留物の除去 | DI水ですすぎ、水/エタノール中で超音波洗浄 |

| 電気化学的活性化 | 表面の微細洗浄と活性化 | 支持電解質中で電位をサイクル(例:10〜20サイクル) |

| 性能検証 | クリーンで活性な表面の確認 | 可逆的な酸化還元対(例:フェリシアン化物; ΔEp ~59 mV)でテスト |

KINTEKでガラス状カーボン電極のピーク性能を達成し、寿命を延ばしましょう。

適切な電極前処理は、信頼できる電気化学分析の基盤です。KINTEKは、一貫した結果を得るために必要な高品質の実験装置と消耗品を提供することに特化しており、以下が含まれます。

- 高純度アルミナ研磨粉末およびスラリー

- 精密研磨布およびアクセサリー

- 超音波洗浄槽

- 高純度溶媒および電解質

当社の製品は、その品質と信頼性から世界中の研究所で信頼されており、表面汚染の変数を排除し、発見に集中できるよう研究者を支援しています。

電極準備プロトコルの最適化の準備はできましたか? 今すぐ専門家に連絡して、お客様固有のアプリケーションのニーズについて相談し、研究室が成功するための装備を整えていることを確認してください。

ビジュアルガイド