スパッタリングでは、プラズマは低圧の不活性ガス(通常はアルゴン)で満たされた真空チャンバー内で、2つの電極間に高電圧の電気放電を印加することによって生成されます。この強い電場は自由電子を加速させ、それが中性のガス原子と衝突します。これらの衝突は、原子から電子を叩き出すのに十分なエネルギーを持ち、プラズマを構成する正イオンと自由電子の自己維持的な集団を作り出します。

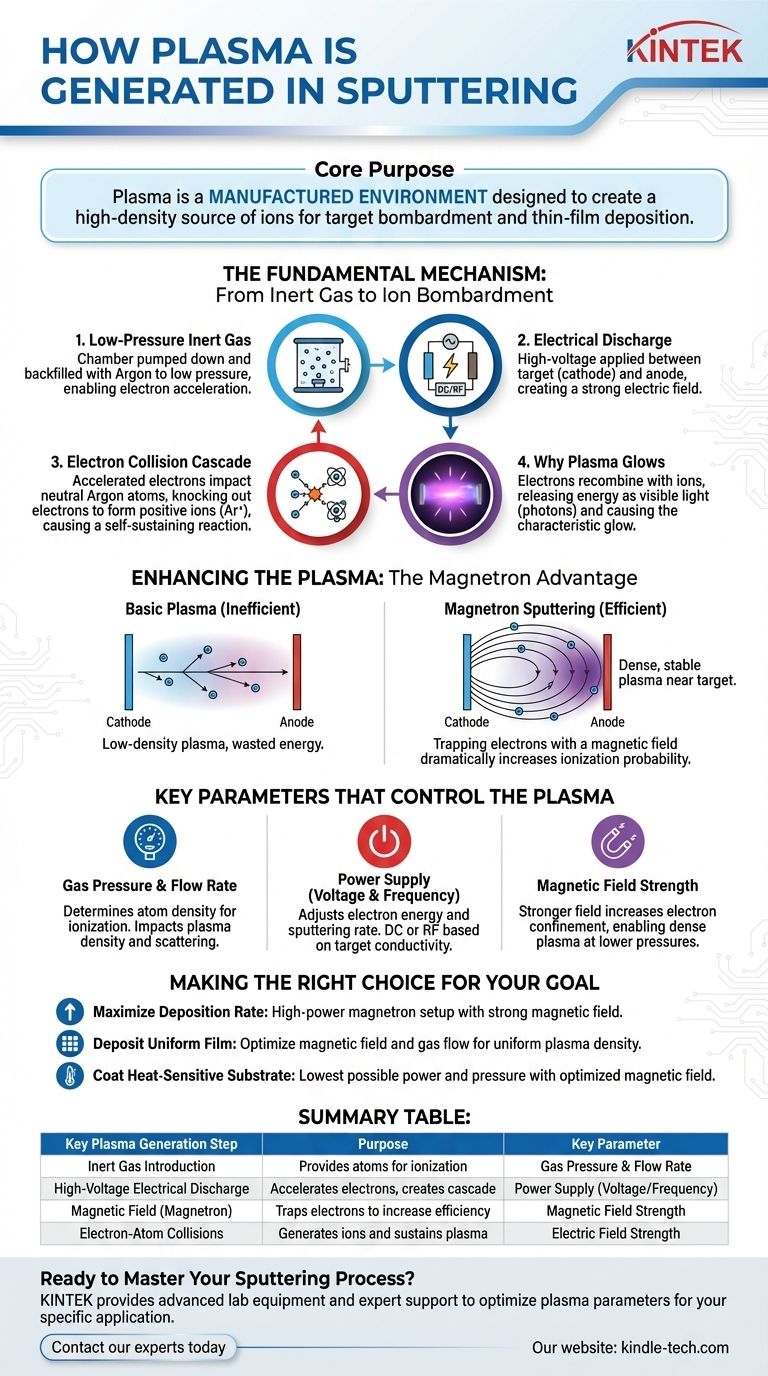

スパッタリングにおけるプラズマ生成の核心的な目的は偶然ではありません。それはプロセスの根本的な原動力です。プラズマは、ターゲットを叩いて薄膜堆積のために物質を物理的に放出するために加速できる高密度のイオン源を特別に作成するように設計された、人工的な環境です。

基本的なメカニズム:不活性ガスからイオン衝撃まで

スパッタリングがどのように機能するかを理解するには、まずその不可欠な成分であるプラズマを作成するための段階的なプロセスを理解する必要があります。それは、安定したガスをエネルギッシュで反応性の高い状態に変える、制御された連鎖反応です。

出発点:低圧不活性ガス

プロセス全体は、真空チャンバーを排気し、アルゴンのような不活性ガスを非常に低い圧力で再充填することから始まります。この低圧は、電子とイオンが衝突する前にかなりの距離を移動し、電場から十分なエネルギーを得ることを可能にするため、非常に重要です。

電気放電の印加

直流(DC)または高周波(RF)のいずれかの高電圧が2つの電極間に印加されます。堆積させたい材料、すなわちターゲットは陰極(負電極)として機能し、基板ホルダーまたはチャンバー壁は陽極(正電極)として機能します。

電子衝突カスケード

システム内に常に存在する少数の迷走電子は、強い電場によって陽極に向かって加速されます。速度とエネルギーを得るにつれて、それらは中性のアルゴン原子と衝突します。衝突が十分にエネルギッシュであれば、アルゴン原子から電子を叩き出し、2つの自由電子と1つの正に帯電したアルゴンイオン(Ar+)を生成します。これらの2つの電子はさらに加速され、より多くの衝突を引き起こし、ガスを急速にイオン化する自己維持的なカスケードを作り出します。

プラズマが光る理由

プラズマの特性である光は、この高エネルギー環境の直接的な結果です。これは、自由電子が正イオンと再結合し、イオンがより低い、より安定したエネルギー状態に戻るときに発生します。この遷移からの過剰なエネルギーは、光子として放出され、目に見える光を生成します。

プラズマの強化:マグネトロンの利点

単純なDC放電でもプラズマを生成できますが、多くの場合非効率的です。最新のスパッタリングシステムでは、プラズマを強化および制御するために磁石をほぼ普遍的に使用しており、この技術はマグネトロンスパッタリングとして知られています。

基本的なプラズマの非効率性

単純な設定では、多くの電子がガス原子と衝突することなく、陰極(ターゲット)から陽極に直接移動できます。これはエネルギーの無駄を意味し、低密度のプラズマをもたらし、スパッタリングが遅く非効率的になります。

磁場による電子の捕捉

マグネトロンスパッタリングでは、ターゲットの真後ろに強い磁場が配置されます。この磁場はターゲット表面に平行に配向しています。電子は帯電粒子であるため、陽極に直接移動するのではなく、これらの磁力線に沿って螺旋状の経路をたどることを余儀なくされます。

電子捕捉の影響

この螺旋状の経路により、ターゲット表面近くの電子の移動距離が劇的に増加します。経路が長くなると、中性のアルゴン原子と衝突してイオン化する確率が劇的に高まります。これにより、ターゲットの真正面という最も必要な場所に非常に高密度の安定したプラズマが生成され、より低いガス圧でもはるかに高いスパッタリングレートが得られます。

プラズマを制御する主要なパラメータ

プラズマの特性は固定されていません。いくつかの主要なパラメータによって慎重に制御されます。これらの変数を調整することは、プラズマの安定性、堆積速度、および最終的な薄膜の品質に直接影響します。

ガス圧と流量

不活性ガスの圧力は、イオン化に利用できる原子の密度を決定します。高圧はより高密度のプラズマを生成できますが、スパッタされた原子が基板に到達する前に散乱し、堆積速度が低下する可能性もあります。

電源(電圧と周波数)

印加される電力(電圧)を増加させると、電子により多くのエネルギーが供給され、それがイオン化率とターゲットに衝突するイオンのエネルギーを増加させます。これにより、スパッタリングレートが直接増加します。DCとRFの電力の選択は、ターゲット材料が導電性か絶縁性かによって異なります。

磁場強度

マグネトロンスパッタリングでは、より強い磁場がターゲット付近でより優れた電子閉じ込めを提供します。これにより、より低い圧力で高密度で安定したプラズマを維持でき、これはより高品質の膜を作成するためにしばしば望ましいです。

目標に応じた適切な選択

プラズマ生成プロセスを制御することは、目的の堆積結果を達成するために不可欠です。最適なパラメータは常に、特定の材料とアプリケーション要件の関数です。

- 堆積速度の最大化が主な焦点の場合:ターゲットの前面に可能な限り高密度のプラズマを生成するために、強力な磁場を備えた高出力マグネトロンスパッタリング設定を利用します。

- 均一な膜の堆積が主な焦点の場合:磁場とガス流量が、スパッタリングターゲットの表面全体に均一なプラズマ密度を生成するように設計されていることを確認します。

- 熱に弱い基板のコーティングが主な焦点の場合:安定した効率的なプラズマを維持するために最適化された磁場を使用しながら、可能な限り低い電力と圧力で操作し、それによって基板の加熱を最小限に抑えます。

最終的に、プラズマを習得することは、スパッタリングそのものの技術を習得することです。

要約表:

| 主要なプラズマ生成ステップ | 目的 | 主要なパラメータ |

|---|---|---|

| 不活性ガス導入(例:アルゴン) | イオン化のための原子を提供 | ガス圧と流量 |

| 高電圧電気放電(DC/RF) | 電子を加速してイオン化カスケードを生成 | 電源(電圧/周波数) |

| 磁場(マグネトロンスパッタリング) | 電子を捕捉してイオン化効率を向上 | 磁場強度 |

| 電子-原子衝突 | 正イオン(Ar+)を生成し、プラズマを維持 | 電場強度 |

スパッタリングプロセスをマスターする準備はできていますか?

プラズマ生成を理解することは、正確で高品質な薄膜を実現するための第一歩です。KINTEKは、高度な実験装置と消耗品に特化しており、堆積速度、膜の均一性、基板の安全性など、特定のアプリケーションに合わせてプラズマパラメータを最適化するために必要な信頼性の高いスパッタリングシステムと専門家によるサポートを提供します。

当社のソリューションがお客様の研究および生産能力をどのように向上させることができるかについて、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 9MPa空気圧焼結炉(真空熱処理付)

- 小型真空熱処理・タングステン線焼結炉

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器