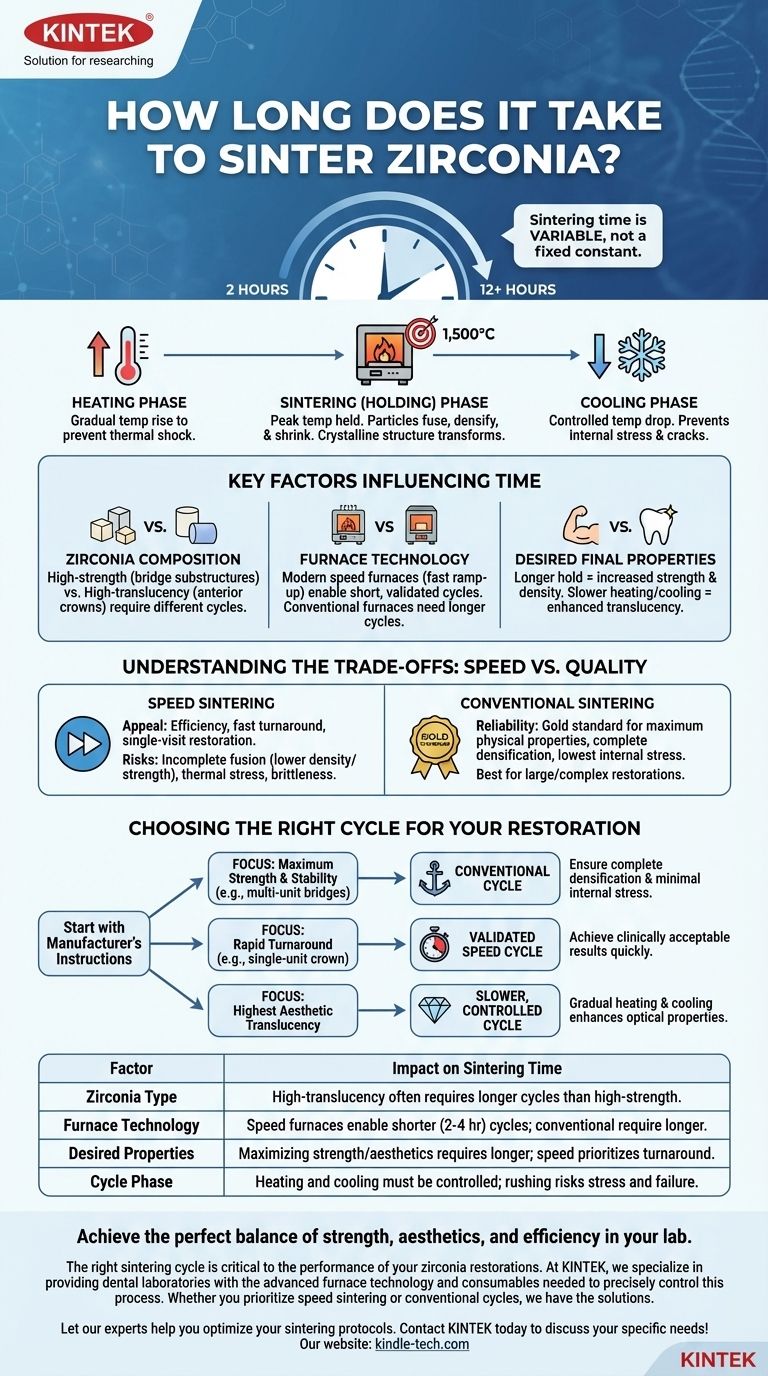

ジルコニアの焼結時間に単一の決まった値はありません。これは2時間から12時間以上に及ぶ変動的なプロセスです。正確な時間は、使用するジルコニアの特定の種類、使用する炉の技術、そして機械的強度と審美的な透明度の望ましいバランスに依存する、慎重に計算されたプロトコルです。このため、メーカーの特定の指示に従うことが極めて重要です。

ジルコニア焼結サイクルの持続時間は、固定された定数ではなく意図的な選択です。これは、生産速度と、材料の強度、密度、審美性の潜在能力を最大限に引き出すという目標との間の重要なトレードオフを表しています。

焼結サイクルの分解

総焼結時間に関わらず、すべての焼結プログラムは、3つの明確で重要なフェーズで構成されています。各フェーズで何が起こるかを理解することで、なぜプロセスを勝手に急いではならないのかがわかります。

加熱フェーズ

この最初のフェーズでは、ジルコニア修復物の温度を徐々に上昇させます。材料が最高温度に達する前に微小な亀裂が入るのを防ぐため、遅く制御された昇温ランプが不可欠です。

焼結(保持)フェーズ

炉が目標温度(通常は約1,500°C)に達すると、その温度を規定された時間保持します。このフェーズ中に、個々のジルコニア粒子が融合し、多孔性を排除し、材料が大幅に高密度化し収縮します。また、最終的な強度を達成するために重要な結晶構造が変化するのもこの段階です。

冷却フェーズ

加熱フェーズと同じくらい重要なのが冷却フェーズであり、これも慎重に制御されなければなりません。温度を速く下げすぎると、材料内部に応力が発生し、最終的な修復物の構造的完全性と長期安定性が損なわれる可能性があります。

焼結時間に影響を与える主要因

サイクル時間に大きなばらつきが生じるのは、いくつかの主要な変数によるものです。適切な持続時間は、材料、機器、意図された臨床結果の関数です。

ジルコニアの組成

異なるジルコニア組成物は、異なる目的のために設計されています。ブリッジのサブストラクチャーに使用される高強度ジルコニアは、審美特性を最大化するためにしばしば遅いサイクルを必要とする高透明度ジルコニアとは異なる最適なサイクルを持つ場合があります。

炉の技術

最新の「スピード」炉は、より速い昇温および冷却速度を可能にする高度な発熱体と断熱材を備えて設計されています。これにより、材料を損傷することなく検証済みの短いサイクルが可能になります。従来の炉では、同じ結果を安全に達成するために、より長く段階的なサイクルが必要になります。

望ましい最終特性

究極の目標がプロセスを決定します。最高温度での保持時間が長いほど、高密度化と曲げ強度が向上する可能性があり、一方、より遅い加熱および冷却速度は透明度を高めることができます。メーカーが推奨するサイクルは、これらの特性の特定の、テスト済みのバランスを達成するように設計されています。

トレードオフの理解:スピード対品質

短時間または長時間の焼結サイクルを使用するという決定は、明確な意味合いを持つ意識的な選択です。魅力的ではありますが、スピードが常に最良の道とは限りません。

スピード焼結の魅力

迅速なサイクルの主な利点は効率性です。デンタルラボやクリニックにとって、より速いターンアラウンドは一回での修復が可能になり、生産性と患者満足度を向上させます。

プロセスを急ぐことのリスク

検証されていない、または過度に積極的なスピードサイクルを使用すると、有害な結果をもたらす可能性があります。不完全な粒子融合を引き起こし、密度と強度の低下につながるリスクがあります。さらに重要なことに、熱応力を閉じ込めてしまい、最終的な修復物を脆くし、早期の破損につながりやすくなります。

従来の焼結の信頼性

より長い従来のサイクルは、ジルコニアの物理的特性を最大化するためのゴールドスタンダードであり続けています。これらは最も完全な高密度化と可能な限り低い内部応力を保証し、マルチユニットブリッジのような大規模で複雑な、または高応力の修復物にとって最も安全な選択肢となります。

修復物に合ったサイクルの選択

あなたの決定は、常に使用する特定のジルコニアのメーカーの指示から始めるべきです。それらのガイドラインの中で、臨床的需要に合わせて選択を調整してください。

- 主な焦点が最大の強度と安定性である場合(例:マルチユニットブリッジ): 完全な高密度化と最小限の内部応力を保証するために、メーカーの従来の、より長い焼結サイクルをデフォルトとして使用します。

- 単冠修復物で迅速なターンアラウンドが主な焦点である場合: 臨床的に許容できる結果を迅速に達成するために、材料と炉専用に設計された検証済みのスピード焼結サイクルを使用します。

- 最高の審美的な透明度の達成が主な焦点である場合: このような段階的な加熱と冷却はジルコニアの最終的な光学的特性を高めることが多いため、より遅く、より制御されたサイクルを選択します。

結局のところ、焼結時間の背後にある原理を理解することは、それを単なる数値から最終結果を制御するための強力なツールへと変えます。

要約表:

| 要因 | 焼結時間への影響 |

|---|---|

| ジルコニアの種類 | 高強度タイプよりも高透明度ジルコニアの方が長いサイクルを必要とすることが多い。 |

| 炉の技術 | スピード炉はより短いサイクル(2〜4時間)を可能にする。従来の炉はより長いサイクルが必要。 |

| 望ましい特性 | 強度/審美性の最大化には長いサイクルが必要。スピード焼結はターンアラウンドを優先する。 |

| サイクルフェーズ | 加熱と冷却は制御が必要。急ぐと応力と破損のリスクがある。 |

ラボで強度、審美性、効率性の完璧なバランスを実現しましょう。

適切な焼結サイクルは、ジルコニア修復物の性能にとって極めて重要です。KINTEKでは、このプロセスを正確に制御するために必要な高度な炉技術と消耗品を歯科ラボに提供することを専門としています。単回治療のためのスピード焼結を優先する場合でも、ブリッジの最大の強度を求める従来のサイクルを優先する場合でも、お客様の臨床的需要を満たすソリューションがあります。

当社の専門家が、一貫した高品質の結果を得るために焼結プロトコルを最適化するお手伝いをいたします。お客様のラボの特定の機器と材料のニーズについて話し合うために、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用1800℃マッフル炉

よくある質問

- 歯科用プレスファーネスの別名は何ですか?歯科用セラミックオーブンを理解する

- ポーセレンファーネスの校正には通常どのような材料が使用されますか?ご自身のポーセレンパウダーを使用して完璧な結果を

- セラミックインプラントはチタンよりも高価ですか?費用対効果分析を解き明かす

- 歯科用セラミックスにおけるポーセリンファーネスの主な機能は何ですか?修復物の審美性と耐久性をマスターする

- ポーセレンファーネスとは? 完璧な歯科修復物を作成するための鍵

- 歯科用セラミックスの構造と特性とは?耐久性と審美性を兼ね備えた修復物の科学をマスターする

- セラミック修復の欠点は何ですか?審美性と耐久性およびコストの比較検討

- ジルコニア焼結の問題点とは?完璧な適合のために体積収縮をマスターする