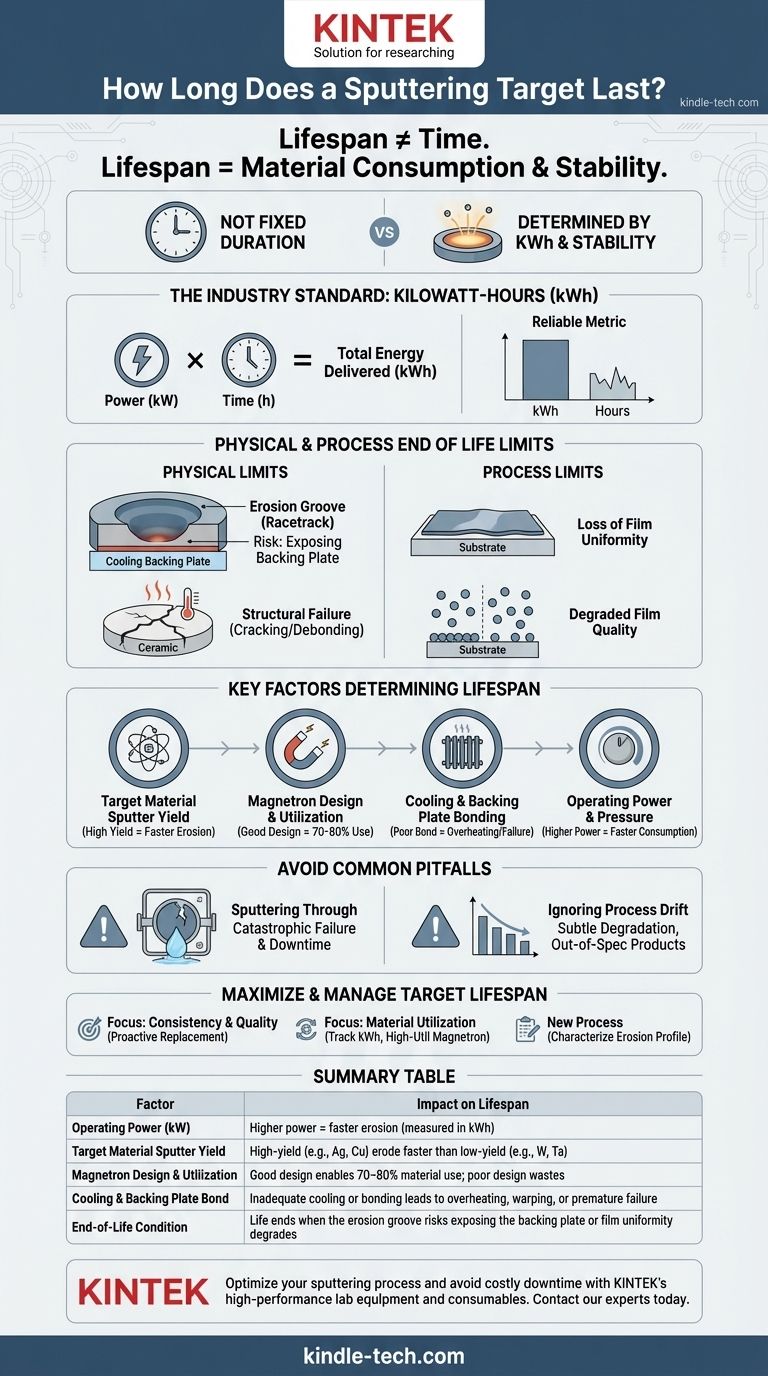

スパッタリングターゲットの寿命は固定された期間ではなく、消費される材料の総量とそれがプロセス安定性に与える影響によって決まります。その使用可能な寿命は通常キロワット時(kWh)で測定され、ターゲットが安定したプラズマや均一な薄膜を生成できなくなったときに終了します。これは材料が完全に枯渇するよりもずっと早く起こることがよくあります。

スパッタリングターゲットの真の「寿命」は、時間制限ではなく技術的な限界です。これは、物理的な浸食が冷却バッキングプレートを損なうか、浸食プロファイルの変化が堆積膜の品質と均一性を低下させるときに達します。

スパッタリングターゲットにとっての「寿命」の本当の意味

スパッタリングプロセスを効果的に管理するには、「何時間持つか」から「使用可能な材料の限界は何か」へと考え方を切り替える必要があります。この区別は、プロセス制御と安全性の両方にとって重要です。

時間で測定することの問題点

ターゲットの浸食速度は、印加される電力に直接比例します。5 kWでプロセスを実行すると、2.5 kWで実行するよりもターゲットを2倍速く消費します。したがって、時間は寿命にとって非常に変動しやすく、信頼性の低い指標です。

業界標準:キロワット時(kWh)

ターゲットの使用量を追跡する最も信頼性の高い方法は、キロワット時(kWh)です。この指標は電力と時間(電力[kW]×時間[h])を組み合わせたもので、ターゲットに供給される総エネルギーの一貫した測定値を提供し、これはスパッタされる材料の量に直接相関します。

物理的限界1:エロージョングルーブ

カソード(マグネトロン)内の磁石は、プラズマをターゲット表面の特定の領域に閉じ込め、エロージョングルーブまたは「レーストラック」を形成します。このグルーブが深くなりすぎて、接合されているバッキングプレートを露出させたり損傷させたりする危険がある場合、ターゲットの寿命は終了します。

物理的限界2:構造的破壊

セラミックスなどの脆性材料は、熱応力に敏感です。プラズマ衝撃による絶え間ない加熱とバッキングプレートからの冷却により、材料が残っていても、ひび割れたり剥離したりして、寿命が早まる可能性があります。

プロセス限界:膜の均一性の喪失

エロージョングルーブが深くなるにつれて、ターゲット表面の形状が変化します。これにより電界とスパッタ原子の分布が変化し、基板上に堆積される膜の膜厚均一性が低下する可能性があります。この時点では、ターゲットは物理的に無傷であっても、意図された用途にはもはや役立ちません。

ターゲットの寿命を決定する主要な要因

いくつかの相互に関連する変数が、ターゲットが寿命に達するまでの速度を制御します。これらを理解することで、より良いプロセス計画と最適化が可能になります。

ターゲット材料とスパッタ収率

異なる材料は、同じ条件下で異なる速度で浸食されます。材料のスパッタ収率(入射イオンあたりの放出原子数)が主要な要因です。例えば、銀や銅はスパッタ収率が非常に高く、速く浸食されますが、タングステンやタンタルなどの材料ははるかにゆっくりと浸食されます。

マグネトロンの設計と利用率

マグネトロンの磁気パックの設計は非常に重要です。適切に設計されたマグネトロンは、より広く均一なエロージョングルーブを生成し、高いターゲット材料利用率(しばしば70〜80%)につながります。不適切に設計されたものは、深く狭いグルーブを生成し、材料を無駄にし、利用率が20〜30%と低くなる可能性があります。

冷却とバッキングプレートの接合

スパッタリングは非効率なプロセスであり、莫大な熱を発生させます。この熱を放散するために、ターゲットは水冷式の銅製バッキングプレートに(通常はインジウムで)接合されている必要があります。接合が不十分であったり、冷却が不足していると、ターゲットは過熱し、反り、ひび割れ、さらには溶融する可能性があります。

動作電力と圧力

高い電力密度はスパッタリング速度を増加させ、クロック時間で見たターゲットの寿命を短縮します。同様に、動作ガス圧はプラズマ密度と浸食プロファイルの形状に影響を与え、材料がどれだけ効率的に使用されるかに微妙に影響します。

トレードオフと一般的な落とし穴を理解する

ターゲットの寿命を最大化することは、材料コスト、プロセス安定性、壊滅的な故障のリスクのバランスを取ることです。

スパッタリングスルーの危険性

最も重大な間違いは、材料の最後の1グラムまで使い切ろうとすることです。エロージョングルーブがバッキングプレートに達すると、プレート材料(通常は銅)が膜にスパッタされるリスクがあります。さらに悪いことに、プレートに穴が開き、高真空チャンバー内に水漏れが発生し、カソードを破壊し、壊滅的で高価なダウンタイムにつながる可能性があります。

微妙なプロセスドリフトの見過ごし

ターゲット性能の低下は、しばしば緩やかです。エンジニアは、膜の均一性やその他の特性のわずかなドリフトを、実行ごとに気づかないことがあります。これらの微妙な変化が監視されない場合、ターゲットの「プロセス寿命」は物理的な寿命よりもずっと早く終了し、仕様外の製品が生じる可能性があります。

真のコスト:ダウンタイム対材料

新しいスパッタリングターゲットのコストは、計画外の装置ダウンタイムや高価値製品の廃棄バッチのコストと比較すると、ほとんどの場合、取るに足らないものです。計画的で定期的なターゲット交換は、適切に管理された成膜プロセスの基礎です。

ターゲットの寿命を管理し、最大化する方法

ターゲット管理へのアプローチは、運用上の優先事項と直接一致させる必要があります。

- プロセスの安定性と品質が最優先の場合: 事前に決定されたkWh制限に基づいて、または膜特性のずれを検出したらすぐに、ターゲットを積極的に交換します。

- 材料利用率の最大化が最優先の場合: 高利用率のマグネトロン設計に投資し、信頼性の高いkWhメーターを使用して消費量を追跡し、既知の物理的限界に達する直前にターゲットを交換します。

- 新しいプロセスを開発している場合: ターゲットの最初のライフサイクル全体で浸食プロファイルを慎重に特性評価し、将来のすべての交換のための安全で信頼性の高いkWh終点を確立します。

最終的に、スパッタリングターゲットを効果的に管理することは、成膜プロセス全体の予測可能性と安定性を確保することです。

要約表:

| 主要な要因 | ターゲット寿命への影響 |

|---|---|

| 動作電力(kW) | 高電力=速い浸食(kWhで測定)。 |

| ターゲット材料のスパッタ収率 | 高収率材料(例:Ag、Cu)は、低収率材料(例:W、Ta)よりも速く浸食されます。 |

| マグネトロンの設計と利用率 | 優れた設計は70〜80%の材料使用を可能にし、不適切な設計はターゲットの70〜80%を無駄にする可能性があります。 |

| 冷却とバッキングプレートの接合 | 不適切な冷却または接合は、過熱、反り、または早期故障につながります。 |

| 寿命終了条件 | 浸食グルーブがバッキングプレートを露出させる危険があるか、膜の均一性が低下したときに寿命が終了します。 |

スパッタリングプロセスを最適化し、高価なダウンタイムを回避しましょう。 スパッタリングターゲットの寿命は、ラボの生産性と薄膜の品質にとって非常に重要です。KINTEKは、高性能ラボ機器と消耗品を専門としており、最大の材料利用率とプロセス安定性のために設計されたスパッタリングターゲットとマグネトロンも含まれます。当社の専門家が、お客様の特定の用途に最適なターゲットを選択し、ベストプラクティスを導入するお手伝いをいたします。今すぐKINTEKにお問い合わせください。お客様のラボのニーズについて話し合い、一貫した高品質の結果を保証します。

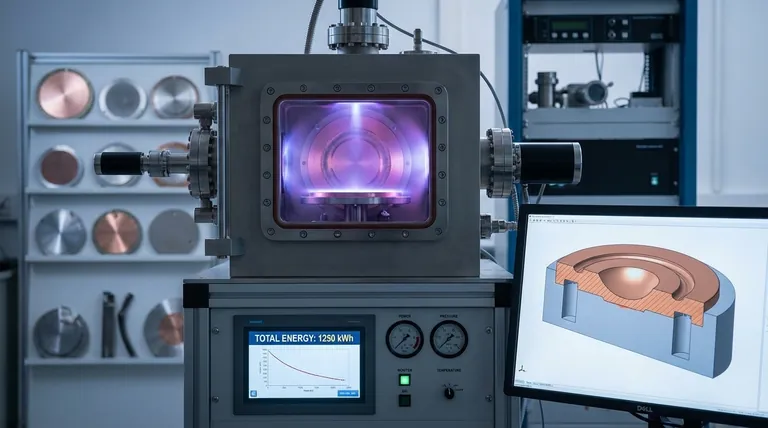

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 真空コールドトラップチラー 間接コールドトラップチラー

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 実験室用水平オートクレーブ蒸気滅菌器 ラボ用マイクロコンピューター滅菌器

よくある質問

- ロータリーベーン真空ポンプにガスバラストバルブが必要なのはなぜですか?オイルを保護し、ポンプの寿命を延ばす

- 石英反応器における円錐構造設計の技術的利点は何ですか?高忠実度WGSRテストを保証する

- チタン熱間プレスにおける黒鉛箔への窒化ホウ素スプレーの目的は何ですか?純度と離型性の向上

- 真空中の残留ガスの分圧を測定するために使用できる装置は何ですか?残留ガス分析計(RGA)が決定的な答えを提供します。

- 研究室で一般的に使用される真空ポンプの種類は何ですか?研究室のニーズに合ったポンプを選びましょう

- 高精度温度コントローラーと熱電対は、マグネリ相の転化効率にどのように影響しますか?

- 生物学的試験のためのチタン合金サンプルの前処理において、超音波洗浄機はどのような役割を果たしますか?

- LZP電解質にSiC研磨消耗品を使用する目的は何ですか? 固相電池インターフェースの最適化