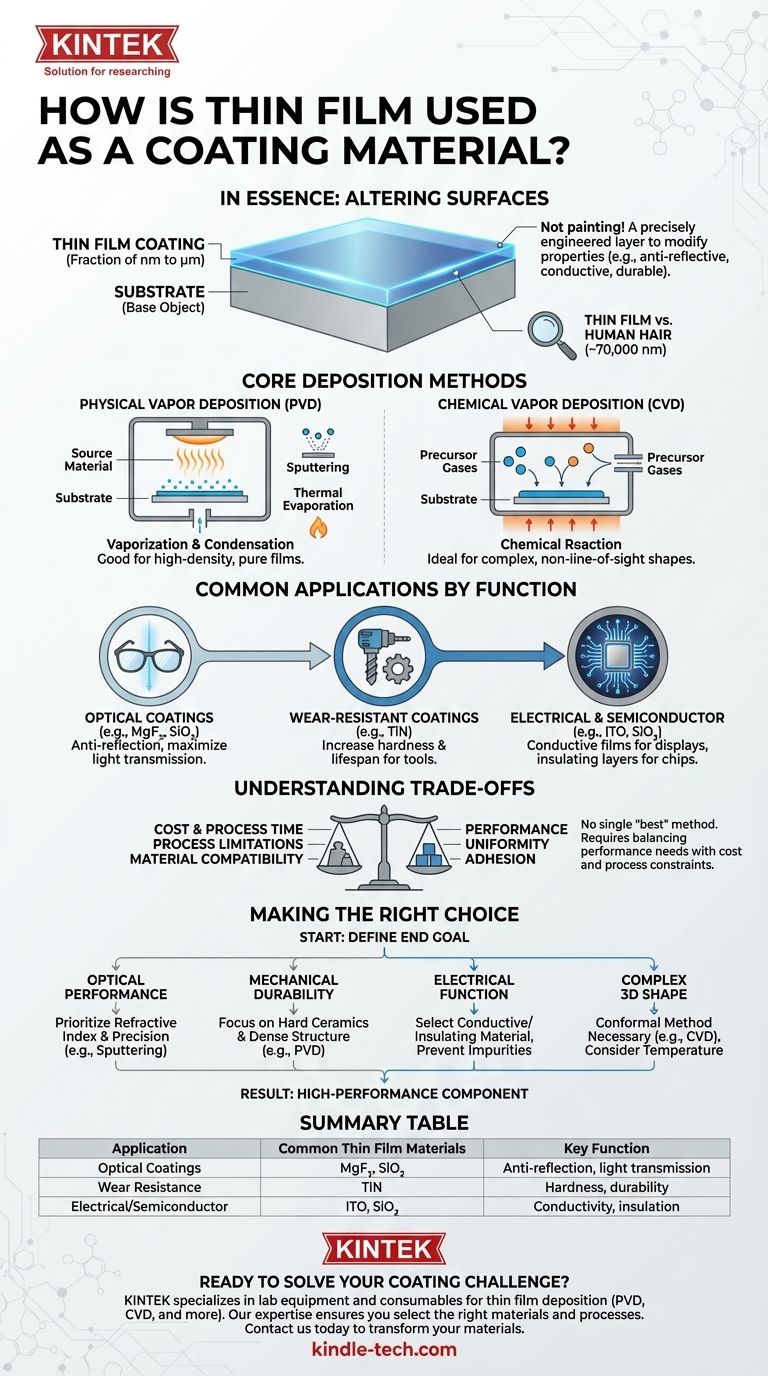

本質的に、薄膜は、基板として知られる表面上に、微視的に薄く、精密に設計された材料層を堆積させることによってコーティングとして使用されます。このプロセスは塗装とは異なり、基板の特性(例えば、反射防止、電気伝導性、または耐摩耗性・耐食性)を根本的に変更するために設計された、高度に制御された技術です。特定の機能的結果を達成するために、特定の材料と堆積方法が選択されます。

薄膜を使用する上での重要な課題は、単に層を適用することではなく、特定のエンジニアリング上の問題を解決するために、材料、堆積プロセス、および膜構造の適切な組み合わせを戦略的に選択することです。コーティングの成功は、これらの選択がアプリケーションの固有の要求にどれだけ適合するかによって決まります。

薄膜コーティングとは何ですか?

スケールの定義

薄膜とは、ナノメートルの数分の一から数マイクロメートルの厚さの材料層のことです。比較のために言うと、標準的な人間の髪の毛は約70,000ナノメートルです。この極端な薄さにより、コーティングする物体の物理的な寸法や重量を大幅に変更することなく、機能を追加することができます。

目的:表面特性の変更

薄膜コーティングの主な目的は、基板の表面に自然には持っていない特性を与えることです。これは、物体の大部分を費用対効果の高い材料で作ることができ、重要な表面機能は特殊な薄膜によって処理されるため、高性能コンポーネントを作成するための非常に効率的な方法です。

基板と膜

基板(基礎となる物体)と膜(コーティング)の関係は極めて重要です。基板は機械的構造を提供し、膜は光学フィルタリング、電気絶縁、または硬度などの特定の機能を提供します。コーティングが効果的で耐久性を持つためには、両者間の適切な密着性が不可欠です。

主要な堆積方法:膜の作り方

膜の密度、均一性、密着性を決定するため、膜を作成するために使用される方法は、材料自体と同じくらい重要です。堆積の主要な2つの系統は、物理気相成長法と化学気相成長法です。

物理気相成長法(PVD)

PVDプロセスでは、固体または液体の供給材料が真空チャンバー内で気化されます。この蒸気が移動し、基板上に凝縮して薄膜を形成します。

一般的なPVD技術には、イオンがターゲット材料に衝突して原子を叩き出すスパッタリングや、供給材料を加熱して蒸発させる真空蒸着があります。PVDは、非常に純粋で高密度の膜を作成するのに優れています。

化学気相成長法(CVD)

CVDは、加熱された基板を含むチャンバーに前駆体ガスを導入することを含みます。基板の表面で化学反応が起こり、固体膜が成長します。

この方法は、ガスが露出したすべての表面に到達できるため、複雑な非視線形状のコーティングに優れています。これは半導体やその他の電子部品の製造の基礎となっています。

機能別の一般的な用途

薄膜の多用途性は、実際の用途を通じて最もよく理解されます。

光学コーティング

フッ化マグネシウム(MgF₂)や二酸化ケイ素(SiO₂)などの材料は、眼鏡レンズ、カメラレンズ、ソーラーパネルの反射防止コーティングを作成するために使用され、光透過率を最大化します。

耐摩耗性コーティング

窒化チタン(TiN)などの硬い材料が、切削工具、ドリル、機械部品に堆積されます。これにより、硬度と寿命が劇的に向上し、より高速での動作が可能になります。

電気・半導体コーティング

インジウムスズ酸化物(ITO)などの透明導電膜は、タッチスクリーンやフラットパネルディスプレイに不可欠です。マイクロチップの製造では、二酸化ケイ素などの材料層が、トランジスタを形成する絶縁経路と導電経路を作成するために使用されます。

トレードオフの理解

薄膜ソリューションを選択するには、固有の妥協点を明確に理解する必要があります。単一の「最良の」方法や材料はなく、特定のアプリケーションに最適な適合性があるだけです。

コスト対性能

原子層堆積(ALD)のような高度に専門化されたプロセスは、CVDのサブタイプであり、比類のない厚さ制御を提供しますが、真空蒸着のような汎用的な方法よりも大幅に高価で時間がかかります。要求される性能がコストに見合うものでなければなりません。

プロセスの制限

PVDは多くの場合「視線」プロセスであるため、複雑な3D形状を均一にコーティングすることが困難です。逆に、CVDは複雑な形状に対応できますが、プラスチックなどの熱に敏感な基板を損傷する可能性のある高温を必要とすることがよくあります。

材料の適合性

すべての材料をすべての基板上に首尾よく堆積できるわけではありません。不十分な密着性や熱膨張係数の不一致などの問題は、温度変化にさらされたときに膜が剥がれたり、ひびが入ったり、層間剥離したりする原因となります。

アプリケーションに最適な選択をする

適切な薄膜コーティングを選択するには、最終目標から始める必要があります。

- 光学性能が主な焦点の場合: 必要な屈折率を持つ材料と、正確な厚さ制御を保証するスパッタリングなどの堆積プロセスを優先します。

- 機械的耐久性が主な焦点の場合: 窒化物や炭化物などの硬いセラミック材料と、高密度で強固に密着した膜構造を保証するPVDプロセスに焦点を当てます。

- 電気的機能が主な焦点の場合: 材料(例:導電性のための金属、絶縁のための酸化物)の選択が最も重要であり、プロセスは性能を低下させる不純物を防ぐ必要があります。

- 複雑な3D形状のコーティングが主な焦点の場合: CVDのようなコンフォーマルな方法が必要になる可能性が高く、基板材料はその必要なプロセス温度に耐えることができなければなりません。

材料、その形態、および堆積プロセスを特定の目標と綿密に合わせることにより、標準的な材料を高機能なコンポーネントに変えることができます。

要約表:

| アプリケーション | 一般的な薄膜材料 | 主な機能 |

|---|---|---|

| 光学コーティング | フッ化マグネシウム(MgF₂)、二酸化ケイ素(SiO₂) | 反射防止、光透過 |

| 耐摩耗性 | 窒化チタン(TiN) | 工具の硬度、耐久性 |

| 電気・半導体 | インジウムスズ酸化物(ITO)、二酸化ケイ素(SiO₂) | ディスプレイ/チップの導電性、絶縁性 |

精密薄膜でコーティングの課題を解決する準備はできましたか? KINTEKは、PVD、CVDなどのソリューションを提供する薄膜堆積用のラボ機器および消耗品の専門企業です。光学性能の向上、耐摩耗性の向上、特定の電気的特性の達成のいずれであっても、当社の専門知識により、基板に最適な材料とプロセスを選択できます。当社の専門知識にご相談いただくために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- ラミネート・加熱用真空熱プレス機