スパッタリングは、本質的に物理的なプロセスであり、材料の非常に薄く均一な層を表面に堆積させるために使用されます。これは、真空中でプラズマを生成し、このプラズマからのエネルギーを持つイオンを使用して、「ターゲット」として知られるソース材料から原子を物理的に叩き出すことによって機能します。叩き出されたこれらの原子は移動し、目的の物体、すなわち「基板」をコーティングし、高度に制御された薄膜を形成します。

スパッタリングは単に原子を「吹き付ける」のではありません。これは、不活性ガスをイオン化してプラズマを生成する、高度に制御された真空堆積技術です。これらのイオンはその後加速され、ターゲットに衝突し、運動量伝達によって原子を叩き出し、それが基板上に堆積して精密な薄膜を形成します。

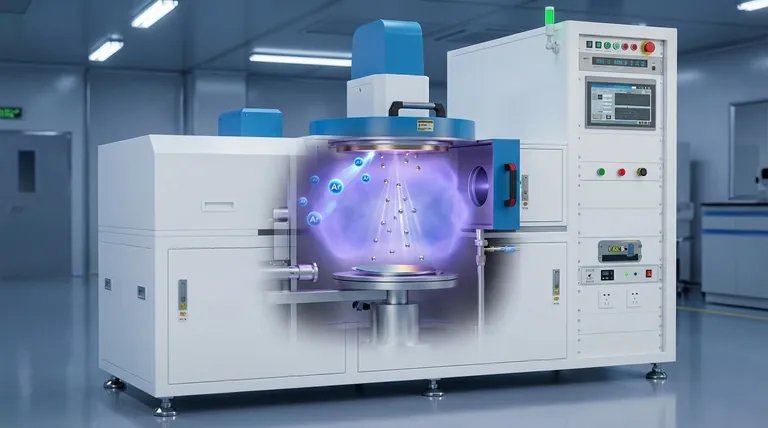

スパッタリングプロセスの構成要素

スパッタリングの仕組みを理解するには、まず、注意深く制御された環境で動作する主要な構成要素を認識する必要があります。

真空チャンバー

プロセス全体は密閉された真空チャンバー内で行われます。膜の汚染を防ぎ、スパッタされた原子がターゲットから基板へ自由に移動できるようにするためには、空気やその他の反応性ガスを除去することが極めて重要です。

ターゲット

ターゲットは、堆積させたい材料の固体ブロックです。これは薄膜のソースとして機能します。ターゲットには高電圧の負の電荷が印加され、カソードとなります。

基板

これはコーティングされる物体または材料です。ターゲットから放出される原子の流れを遮るように戦略的に配置されます。

スパッタリングガス

不活性ガス、最も一般的にはアルゴン(Ar)が、非常に低い圧力でチャンバーに導入されます。このガスは最終的な膜の一部ではなく、代わりに衝撃プロセスの「弾丸」として機能します。

スパッタリングのメカニズム、ステップ・バイ・ステップ

プロセスは正確な順序で展開され、固体ターゲットが原子蒸気に変換され、新しい膜を構築します。

ステップ 1: プラズマの生成

アルゴンガスを導入した後、強い電場が印加されます。チャンバー内の自由電子はこの電場によって加速され、中性のアルゴン原子と衝突し、アルゴン原子から電子を叩き出します。

これにより、正に帯電したアルゴンイオン(Ar+)と、さらに多くのアルゴン原子をイオン化できる別の自由電子が生成されます。この連鎖反応により、プラズマとして知られる、光を放つエネルギー状態の物質(正イオン、電子、中性原子の混合物)が維持されます。

ステップ 2: イオン衝撃

正に帯電したアルゴンイオン(Ar+)は、負に帯電したターゲットに強く引き付けられます。これらは高い速度でターゲットに向かって加速し、かなりの運動エネルギーを得ます。

ステップ 3: 運動量伝達による原子の放出

これらの高エネルギーイオンがターゲット表面に衝突すると、ビリヤードの玉の衝突に似たプロセスで、運動量をターゲット原子に伝達します。この最初の衝撃により、ターゲット材料の最初の数原子層内で衝突カスケードが始まります。

このカスケードが、材料の表面結合エネルギーよりも大きい量だけ十分なエネルギーを表面に向けて伝達した場合、ターゲット原子が物理的に叩き出され、表面から放出されます。この放出された原子が、私たちが「スパッタされた」と呼ぶものです。

ステップ 4: 堆積と膜の成長

スパッタされた原子は真空を直線的に移動し、基板に衝突するまで移動します。到着すると、表面に付着し(吸着と呼ばれるプロセス)、層を重ねて蓄積し始めます。

時間の経過とともに、この原子の蓄積が、基板表面に連続的で高密度で密着性の高い薄膜を形成します。

トレードオフと制御因子の理解

スパッタ膜の最終的な特性は偶然の結果ではなく、主要なプロセスパラメータを制御した直接的な結果です。これらのトレードオフを理解することは、望ましい結果を達成するために不可欠です。

ガス圧力

ガス圧力を下げることは、スパッタされた原子が基板に向かう途中でガス原子と衝突する確率を減らします。これにより、より高密度で高品質な膜が得られますが、堆積速度は低下することがよくあります。逆に、圧力が高くなると堆積速度は増加する可能性がありますが、多孔質な膜につながる可能性があります。

ターゲット電力と電圧

ターゲットに印加される電圧(したがって電力)を上げると、衝突するイオンのエネルギーが増加します。これにより、スパッタ収率—入射イオンごとに放出される原子の数—が増加し、堆積速度が向上します。ただし、過剰な電力は基板とターゲットの望ましくない加熱を引き起こす可能性があります。

ガスの選択

不活性ガスイオンの質量は、運動量伝達の効率に影響します。アルゴンよりもクリプトン(Kr)やキセノン(Xe)などの重いガスは、重いターゲット材料をスパッタリングする際に、アルゴンよりも効率的であり、堆積速度が高くなります。ただし、これらは著しく高価でもあります。

システムの幾何学的配置

ターゲットと基板の間の距離と向きは、膜の均一性と厚さに大きな影響を与えます。距離が近いと速度は上がりますが、大きな基板全体での均一性は低下する可能性があります。

あなたの目標への適用

スパッタリングの多用途性は、特定の成果を達成するためにこれらのパラメータを調整できる能力から生まれます。

- 堆積速度を最優先する場合: ターゲットに印加する電力を増やし、運動量伝達を最大化するためにクリプトンのような重い不活性ガスを使用することを検討してください。

- 膜の品質と密度を最優先する場合: スパッタされた原子が明確な経路を移動できるようにガス圧を低く保ち、基板温度を正確に制御します。

- 複雑な合金のコーティングを最優先する場合: スパッタリングは理想的です。なぜなら、物理的な放出メカニズムは、ターゲットから膜への元素比率を一般的に維持するからです。

- 密着性を最優先する場合: スパッタリングは優れた膜密着性を提供します。なぜなら、到達した原子は基板表面にわずかに埋め込まれるのに十分なエネルギーを持っているため、強力な結合が形成されるからです。

これらの基本原理を習得することで、スパッタリングを活用して、光学特性、電気特性、または機械的特性が特定の表面を原子レベルで工学的に設計できます。

要約表:

| 主要コンポーネント | スパッタリングプロセスにおける役割 |

|---|---|

| 真空チャンバー | 原子移動のための汚染のない環境を提供する。 |

| ターゲット(カソード) | コーティング原子を放出するために衝撃を受けるソース材料。 |

| 基板 | 薄膜コーティングを受ける物体または表面。 |

| スパッタリングガス(例:アルゴン) | ターゲットを衝撃するためにイオン化され、プラズマを生成する。 |

| プラズマ | スパッタリングプロセスにエネルギーを与えるイオンと電子の混合物。 |

精密な薄膜で表面を工学的に設計する準備はできましたか? KINTEKは、スパッタリングやその他の堆積技術向けのラボ機器および消耗品の専門家です。当社の専門知識は、研究室が優れた膜密着性、密度、均一性を達成するのに役立ちます。半導体、光学コーティング、先進材料の開発のいずれであっても、必要な信頼性の高い機器とサポートを提供します。特定のアプリケーションについて相談し、KINTEKがお客様の研究開発または生産能力をどのように向上させることができるかを見つけるために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- ラボ用ポリゴンプレス金型