油圧システムにおいて、圧力は力の媒体です。 それは、ポンプのような動力源から、シリンダーのようなアクチュエーターへエネルギーを伝達するために使用される基本的なメカニズムであり、システムが仕事を行うことを可能にします。圧力がなければ、作動油には負荷を動かしたり抵抗を克服したりする能力はありません。

圧力は、油圧システムが力を増幅し、仕事を行うことを可能にする不可欠なツールです。しかし、その管理はデリケートなバランスを要します。それはまた、システムストレス、熱発生、および非効率性の主要な原因でもあります。

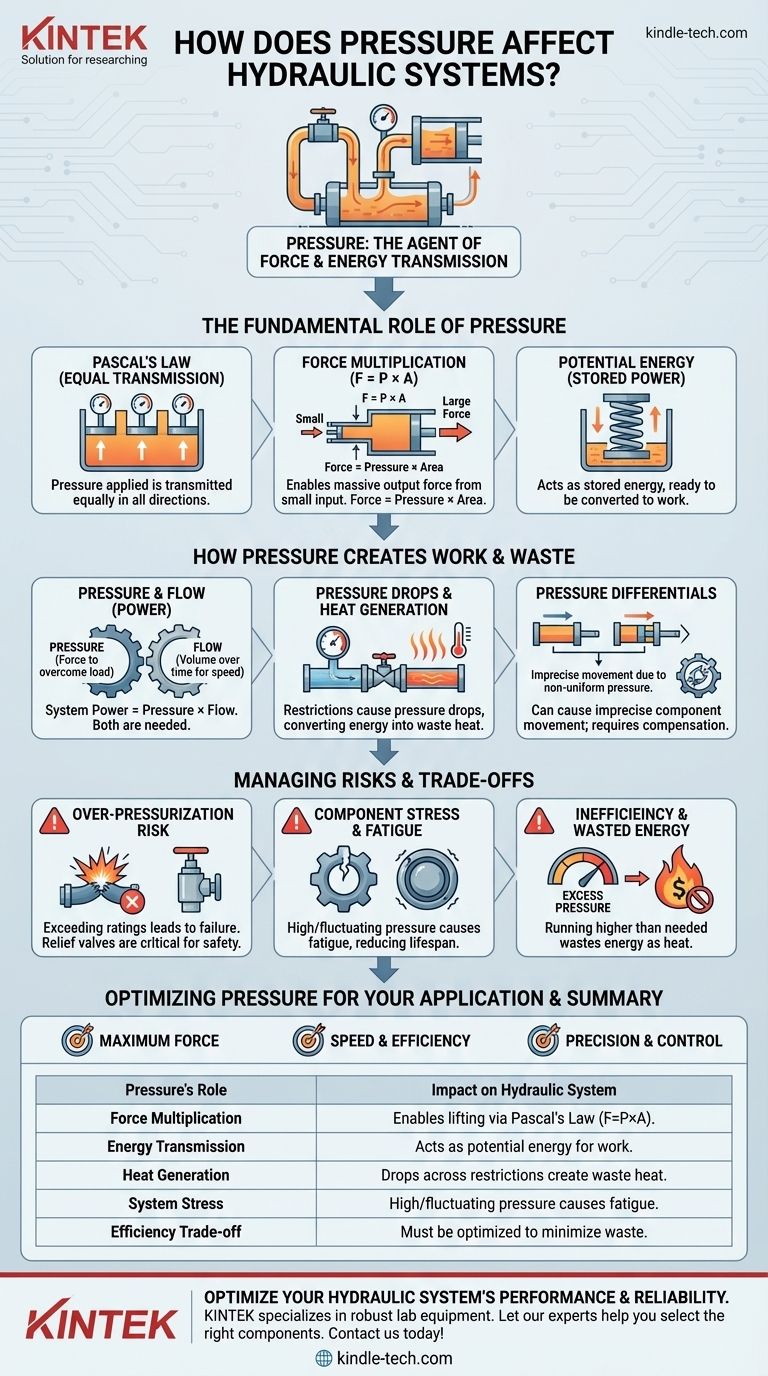

圧力の基本的な役割

油圧システムを理解するためには、まず密閉された流体内の圧力の挙動を理解する必要があります。これは、すべての油圧原理が構築される基盤です。

パスカルの法則:核心原理

すべての油圧システムの動作は、パスカルの法則によって支配されています。この原理は、密閉された非圧縮性流体に加えられた圧力は、流体全体にわたってあらゆる方向に均等に伝達されると述べています。

これは、ポンプでの圧力測定値が、理想的な状態では、数百フィート離れたピストンにかかる圧力と同じであることを意味します。

力の増幅:油圧の力

油圧の真の力は、この均一な圧力を使用して力を増幅することにあります。その関係は、力 = 圧力 × 面積の式で定義されます。

小さなピストンに圧力を加え(小さな入力力が必要)、それを大きなピストンに伝達することで、巨大な出力力を生成します。これは、小さなレバーが数トンもの掘削機のバケットを持ち上げることができる仕組みです。

ポテンシャルエネルギーとしての圧力

圧力を蓄えられたエネルギーと考えてください。ポンプが抵抗に逆らって流体を押し出すとき、圧力が構築され、システムにポテンシャルエネルギーが効果的に蓄えられます。これはバネを圧縮するのとよく似ています。

制御弁が開かれると、このポテンシャルエネルギーは運動エネルギー(流体の流れ)に変換され、アクチュエーターを駆動して仕事をします。

圧力が仕事と無駄の両方を生み出す仕組み

圧力は仕事に不可欠ですが、システム全体でのその挙動は、全体的な効率、速度、および熱発生を決定します。

圧力と流量の関係

圧力と流量は、油圧システムの2つの主要な変数です。圧力は負荷を克服するために必要な力であり、流量は時間あたりに移動する流体の量であり、アクチュエーターの速度を決定します。

システムの動力は、これら2つの要素の直接的な積です。負荷を動かすには十分な圧力が必要であり、目的の速度で動かすには十分な流量が必要です。

圧力降下と熱発生

パイプ、ホース、継手、バルブなど、流体の経路にあるあらゆる障害物や制限は、圧力降下を引き起こします。この失われた圧力エネルギーは、直接熱に変換されます。

不必要な制限、サイズ不足の配管、または必要以上に高い圧力でシステムを稼働させることは、過剰な熱の最も一般的な原因であり、エネルギーの浪費の兆候です。

圧力差の補償

複雑な機械では、特に動的な動きの間、圧力が常に完全に均一であるとは限りません。これらの圧力差は、コンポーネントが不正確に動く原因となる可能性があります。

高度なシステムでは、相互接続されたガイドなどの機械的ソリューションを使用して、これらの圧力の不均衡を補償し、コンポーネントが完全に同期して動作するようにします。

トレードオフとリスクの理解

油圧システムの運用は、圧力に関連するトレードオフを管理する絶え間ない作業です。高い圧力が常に良いとは限りません。

過加圧のリスク

最も差し迫った危険は過加圧です。システム内のすべてのコンポーネントには最大圧力定格があります。それを超えると、ホースの破裂、シールの故障、壊滅的で危険な故障につながる可能性があります。

リリーフバルブは、過剰な流量を迂回させ、最大システム圧力を安全な限界に抑えるように設計された重要な安全コンポーネントです。

コンポーネントのストレスと疲労

最大定格を下回って動作している場合でも、高圧または変動する圧力は、すべてのシステムコンポーネントに絶え間ないストレスを与えます。これは金属疲労につながり、シリンダー、ポンプ、ホース、シールの耐用年数を短縮します。

非効率性とエネルギーの浪費

負荷が必要とするよりも高い圧力でシステムを稼働させることは、根本的に非効率的です。タスクに1,500 PSIしか必要ないのに、システムのリリーフバルブが3,000 PSIに設定されている場合、余分な圧力はすべて直接無駄な熱に変換されます。

アプリケーションに合わせて圧力を最適化する

正しい圧力設定は、行われる作業に完全に依存します。目標は、タスクを確実かつ効率的に達成するために必要な最小限の圧力を使用することです。

- 最大の力に重点を置く場合: ポンプが必要な圧力を生成でき、すべてのコンポーネントがそれを安全に処理できる定格であることを確認する必要があります。

- 速度と効率に重点を置く場合: 適切なサイズの配管とバルブを使用して、十分な流量と最小限の圧力降下を持つシステムを設計することに焦点を当てる必要があります。

- 精度と制御に重点を置く場合: 目標は、安定した圧力調整と、動作中に発生する動的な変動の管理です。

最終的に、圧力をマスターすることは、それを力ずくのツールとしてではなく、制御され最適化される精密な機器として扱うことです。

要約表:

| 圧力の役割 | 油圧システムへの影響 |

|---|---|

| 力の増幅 | パスカルの法則(力 = 圧力 × 面積)により、重い荷物を持ち上げることが可能になります。 |

| エネルギー伝達 | ポテンシャルエネルギーとして作用し、仕事を行うために運動エネルギーに変換されます。 |

| 熱発生 | 制限による圧力降下は、エネルギーを廃熱に変換します。 |

| システムストレス | 高圧または変動する圧力は、コンポーネントの疲労と故障のリスクを引き起こします。 |

| 効率のトレードオフ | エネルギーの無駄を最小限に抑えるために、特定のタスクに合わせて最適化する必要があります。 |

油圧システムの性能と信頼性を最適化しましょう。 圧力を理解することは、摩耗と熱発生を最小限に抑えながら、力、制御、効率を最大化するための鍵です。KINTEKは、堅牢な実験装置と消耗品を提供することに特化しており、研究室や研究施設の正確なニーズに応えています。 当社の専門家がお客様のアプリケーションに最適なコンポーネントの選択をお手伝いします。 今すぐお問い合わせください お客様の特定の油圧システム要件についてご相談ください!

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボ用油圧ペレットプレス実験装置

- XRF & KBRペレットプレス用自動実験室油圧プレス