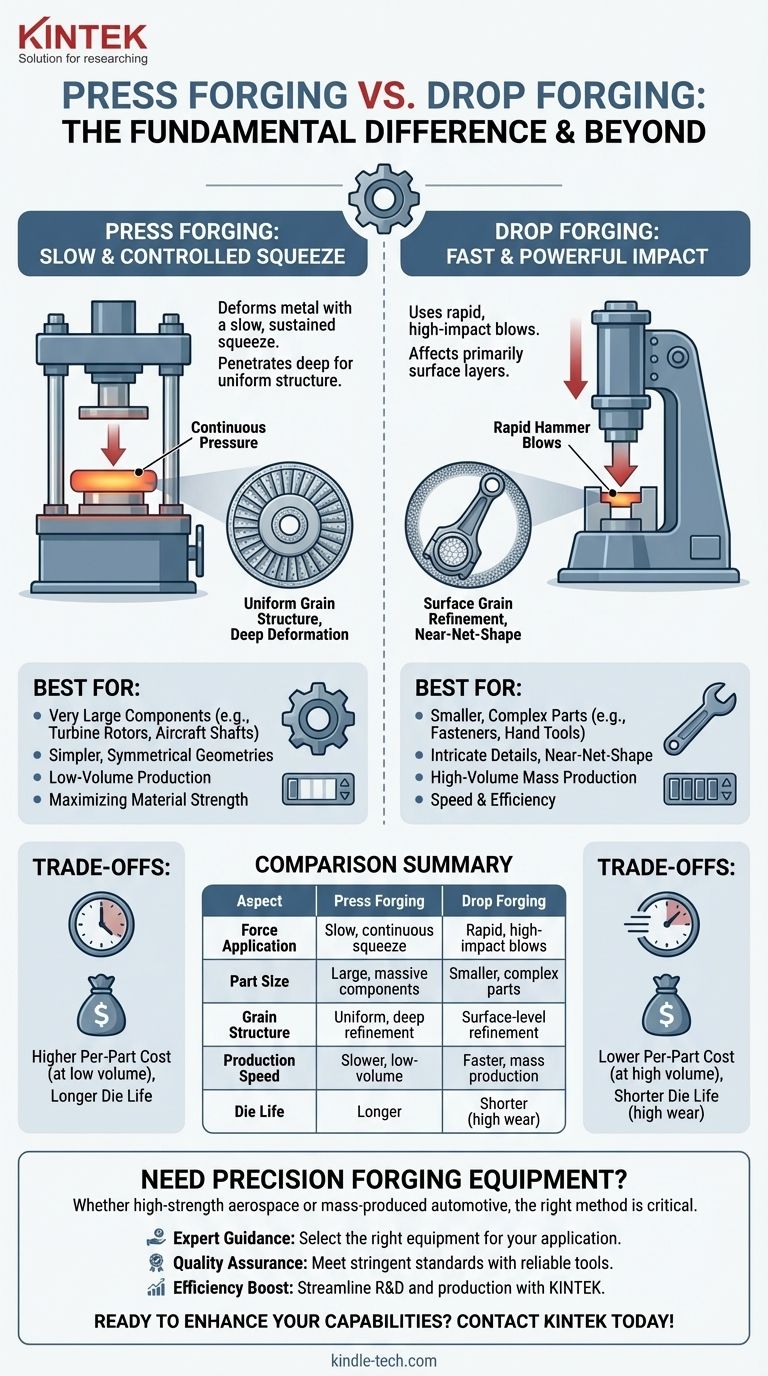

プレス鍛造とドロップ鍛造の根本的な違いは、力の加え方にあります。プレス鍛造は、金属を成形するためにゆっくりと連続的で制御された圧力を利用するのに対し、ドロップ鍛造は、落下するハンマーによる急速で高衝撃の打撃を利用します。この力の加え方における唯一の相違が、材料特性、生産速度、および適切な用途に大きな違いをもたらします。

核心的な決定は、どちらのプロセスが優れているかではなく、どちらがその作業に適しているかということです。ドロップ鍛造は、小型で複雑な部品を高速で大量生産するのに優れており、プレス鍛造は、深い均一な材料変形が強度にとって重要となる大型部品の決定的な選択肢です。

力の加え方のメカニズム

ワークピースに力がどのように伝達されるかを理解することが、これら2つの基本的な鍛造方法の違いを把握するための鍵となります。工具設計から最終的な材料特性に至るまでの全プロセスは、この初期の作用によって決定されます。

プレス鍛造:ゆっくりと制御された圧搾

プレス鍛造では、油圧または機械式プレスがワークピースに段階的かつ持続的な圧力を加えます。これは、粘土をゆっくりと手で握るようなものだと考えてください。

この連続的な力は、金属の中心深くまで浸透し、全体積にわたって均一な塑性変形を引き起こします。ダイはワークピースとより長い時間接触しているため、より大きく制御された材料の流れも可能になります。

ドロップ鍛造:高速で強力な衝撃

ハンマー鍛造とも呼ばれるドロップ鍛造は、落下するラムまたはハンマーの力を使用して、一連の短く、非常に急速な打撃でワークピースを叩きます。これは、粘土をハンマーで叩くようなものです。

力は瞬間的で強烈であり、主に材料の表面層に影響を与えます。ダイの接触時間はミリ秒単位で測定され、最終的な形状は1回または複数回の連続的な衝撃によって達成されます。

材料と部品特性への影響

力の加え方は、最終的な部品のサイズ、複雑さ、そして最も重要なことに、その内部の冶金学的構造に直接影響を与えます。

結晶粒構造と変形

プレス鍛造のゆっくりとした圧搾は、材料を表面から中心まで均一に変形させます。これにより、部品全体に非常に微細で一貫した結晶粒構造が形成され、高強度で耐疲労性の用途に最適です。

ドロップ鍛造の突然の衝撃は、主に部品の表面近くの結晶粒構造を微細化します。強力な部品を製造しますが、変形はプレス鍛造ほど均一または深くはない場合があります。

精度と複雑さ

ドロップ鍛造は、高精度で複雑な形状を製造するのに非常に適しています。急速な打撃により、金属はダイキャビティのあらゆる細部を満たすように強制され、多くの場合、最小限の二次加工で済むニアネットシェイプ部品が作成されます。

プレス鍛造は、一般的に、ディスク、リング、大型ブロックなどのより単純で、多くの場合対称的な形状に使用され、主な目標は複雑な詳細ではなく、バルク変形です。

部品のサイズとスケール

プレス鍛造は、非常に大型の部品を製造するための主要なプロセスです。鍛造プレスの巨大で連続的な力は、何トンもの重さの巨大なインゴットをタービンローター、大規模な工業用シャフト、航空機構造部品などの部品に変形させるために必要です。

ドロップ鍛造は、通常、手工具や自動車のコネクティングロッドから小型の継手やファスナーまで、小型部品に限定されます。ハンマー打撃のエネルギーは、非常に大型のワークピースを効果的に鍛造するには不十分です。

トレードオフの理解:生産とコスト

鍛造方法の選択は、生産速度、工具コスト、およびプロジェクト全体の経済性に直接的かつ重大な影響を及ぼします。

生産速度と量

ドロップ鍛造ははるかに高速なプロセスです。ハンマー打撃の急速なサイクルにより、数千または数百万個の同一部品が必要とされる大量生産に明確な選択肢となります。

プレス鍛造は、よりゆっくりとした、より慎重なプロセスです。そのサイクルタイムは著しく長いため、少量生産や、特殊な大型部品の単一製造に適しています。

工具とダイの寿命

ドロップ鍛造の繰り返される高強度の衝撃は、ダイに非常に過酷です。これにより、より急速な摩耗と工具の動作寿命の短縮につながり、これは全体的なコストに考慮される必要があります。

プレス鍛造の制御された圧搾作用は、ダイにはるかに優しく、結果として工具寿命が大幅に長くなります。

初期投資と部品あたりのコスト

ダイの摩耗は速いかもしれませんが、ドロップ鍛造装置(ハンマー)は、プレス鍛造に必要な巨大な油圧プレスよりも一般的に初期設備投資が低くなります。

量産品の場合、ドロップ鍛造の高速性により、工具のメンテナンスコストが高くても、部品あたりのコストははるかに低くなります。大型の特殊部品の場合、プレス鍛造の効率性により、それが唯一の実行可能で費用対効果の高い選択肢となります。

用途に適した選択をする

正しいプロセスを選択するには、方法の強みを主要な設計目標および生産目標と一致させる必要があります。

- 小型で複雑な部品の大量生産(例:自動車部品)が主な焦点である場合: ドロップ鍛造は、その速度、精度、およびスケールでの部品あたりのコストの低さから、優れた選択肢です。

- 非常に大型で重要な部品(例:航空宇宙ディスク、発電シャフト)の作成が主な焦点である場合: プレス鍛造は、必要な深い均一な変形と結晶粒微細化を達成できる唯一の方法です。

- 疲労に敏感な用途のために内部結晶粒構造を最大限に制御することが主な焦点である場合: プレス鍛造のゆっくりと制御された変形は、部品全体にわたってより正確な冶金学的制御を提供します。

- 後続の機械加工を最小限に抑えるためにニアネットシェイプ部品を生産することが主な焦点である場合: ドロップ鍛造は、一般的に小型部品に対してより高い精度と複雑さを提供します。

最終的に、突然の衝撃と制御された圧搾の根本的な違いを理解することが、設計の性能と経済的実現可能性を保証する鍛造プロセスを選択するための鍵となります。

要約表:

| 側面 | プレス鍛造 | ドロップ鍛造 |

|---|---|---|

| 力の加え方 | ゆっくり、連続的、制御された圧力 | 急速、高衝撃のハンマー打撃 |

| 部品サイズに最適 | 大型部品(例:タービンローター) | 小型で複雑な部品(例:ファスナー) |

| 結晶粒構造 | 表面から中心まで均一な変形 | 表面レベルの微細化 |

| 生産速度 | 遅く、少量生産に適している | 速く、大量生産に最適 |

| ダイ寿命 | 力が穏やかなため長寿命 | 高衝撃摩耗のため短寿命 |

研究室や生産ライン向けの精密鍛造装置が必要ですか?

高強度航空宇宙部品を開発している場合でも、複雑な自動車部品を大量生産している場合でも、適切な鍛造方法は成功に不可欠です。KINTEKでは、金属加工および材料試験のニーズに合わせて調整された堅牢な実験装置と消耗品の提供を専門としています。

優れた結果を達成するためにお手伝いします:

- 専門家によるガイダンス: 当社のチームは、プレス鍛造またはドロップ鍛造用途に適した装置の選択をお手伝いします。

- 品質保証: 当社の信頼性の高いツールで、材料が厳格な基準を満たしていることを確認します。

- 効率向上: KINTEKのソリューションでR&Dまたは生産プロセスを合理化します。

鍛造能力を向上させる準備はできていますか? 今すぐお問い合わせください。お客様の特定の要件について話し合い、KINTEKがお客様の研究室または生産目標をどのようにサポートできるかを発見してください!

ビジュアルガイド

関連製品

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- 加熱油圧プレス機(加熱プレート付き)分割手動実験室用ホットプレス

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機