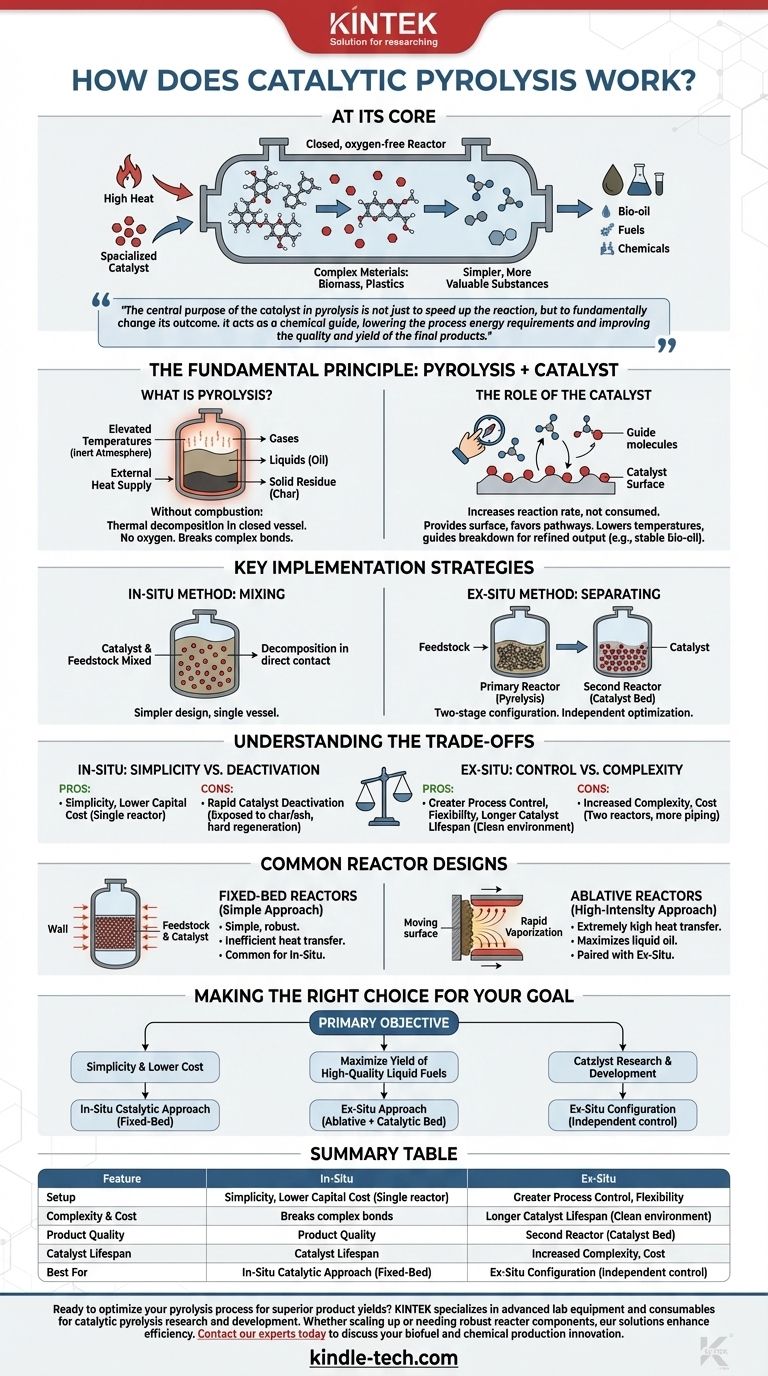

本質的に、接触熱分解は、高温と特殊な触媒の組み合わせを使用して、バイオマスやプラスチックなどの複雑な材料を、より単純で価値のある物質に分解する熱化学プロセスです。このプロセスは、酸素のない密閉された反応器内で発生し、触媒は必要な温度を下げ、バイオオイル、燃料、その他の化学物質などの望ましい生成物に向けて化学反応を選択的に誘導する役割を果たします。

熱分解における触媒の中心的な目的は、反応を加速するだけでなく、その結果を根本的に変えることです。それは化学的なガイドとして機能し、プロセスに必要なエネルギーを削減し、最終製品の品質と収率を向上させます。

基本原理:熱分解+触媒

接触熱分解を理解するには、まずその2つの主要な構成要素、すなわち熱プロセス(熱分解)と化学ガイド(触媒)を区別する必要があります。

熱分解とは?

熱分解とは、不活性雰囲気下で高温により材料が熱分解することです。酸素のない密閉容器内での高温調理と考えてください。

外部からの熱供給を伴う密閉システムとして機能するため、材料は燃焼しません。代わりに、強烈な熱が原料の長く複雑な化学結合を分解し、固体をガス、液体(油)、固体残留物(チャー)の混合物に変化させます。

触媒の役割

プロセスに触媒を加えることで、新たなレベルの制御が導入されます。触媒とは、それ自体が消費されることなく化学反応の速度を増加させる物質です。

接触熱分解では、触媒は特定の化学経路を促進する表面を提供します。これにより、分解が従来の熱分解よりも低い温度で発生し、さらに重要なことに、分子の分解を誘導して、より精製された出力(例えば、酸素が少なく、より安定で従来の原油に近いバイオオイル)を生成します。

主要な実施戦略

接触熱分解は単一の方法ではなく、in-situ(その場)またはex-situ(外部)の2つの主要な方法で実施できる戦略です。どちらを選択するかは、基本的な設計上の決定です。

In-Situ法:触媒と原料の混合

このアプローチでは、触媒と生の原料(例:木材チップ、プラスチック廃棄物)が熱分解反応器内で混合されます。

熱が加えられると、原料は触媒と直接接触しながら分解します。プロセス全体が単一の容器内で発生するため、装置の観点からはよりシンプルな設計です。

Ex-Situ法:プロセスの分離

この方法は、2段階構成を使用します。まず、原料は一次反応器で熱分解を受けます。生成された高温のガスと蒸気は、直ちに触媒層を含む第2の独立した反応器に送られます。

この分離により、独立した最適化が可能になります。熱分解ステップは最大蒸気収率のために調整でき、触媒によるアップグレードステップは特定の化学変換のために調整できます。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。最適な選択は、プロセスの複雑さと製品の品質のバランスを取りながら、プロジェクトの目標に完全に依存します。

In-Situ:シンプルさ vs. 触媒の失活

in-situ法の主な利点は、そのシンプルさと低い設備投資コストです。単一の反応器容器を使用することで、設計と操作が効率化されます。

しかし、主な欠点は触媒の急速な失活です。触媒は原料と物理的に混合されるため、チャーや無機灰にさらされ、活性サイトがブロックされます。これにより、触媒の再生と再利用が困難で費用がかかります。

Ex-Situ:制御 vs. 複雑さ

ex-situアプローチは、はるかに優れたプロセス制御と柔軟性を提供します。熱分解と触媒によるアップグレードを分離することで、触媒をクリーンな環境に保つことができ、その寿命を大幅に延ばし、再生を簡素化します。これにより、最終製品の組成を微調整することも可能です。

トレードオフは、複雑さとコストの増加です。ex-situシステムには、2つの独立した反応器と関連する配管が必要であり、より高価で運用が複雑なプラントになります。

一般的な反応器設計

反応器技術の選択は、熱分解戦略と密接に関連しています。異なる設計は、熱伝達を根本的に異なる方法で管理します。

固定床反応器:シンプルなアプローチ

固定床反応器は、原料(およびin-situの場合は触媒)が静止した「床」を形成するシンプルな容器です。熱は反応器の壁から内部にゆっくりと伝達されます。

この設計は機械的にシンプルで堅牢ですが、非効率な熱伝達に悩まされ、目的の液体製品の収率が低下する可能性があります。そのシンプルな構成から、in-situ接触熱分解に最も一般的に関連付けられています。

アブレーション反応器:高強度アプローチ

アブレーション反応器は、原料を非常に高温の移動する表面に押し付けることで機能します。強烈な直接接触により、材料は急速に「溶融」して気化します。このプロセスはアブレーションとして知られています。

この方法は、極めて高い熱伝達率を達成し、液体油の生産を最大化します。関連するメカニズムのため、アブレーション熱分解は、生成される蒸気をアップグレードするために、ほぼ常にex-situ接触反応器と組み合わされます。

目標に合った適切な選択

適切な接触熱分解アーキテクチャを選択するには、主要な目的を明確に理解する必要があります。

- プロセスのシンプルさと低い初期コストが主な焦点である場合:触媒寿命の問題があるにもかかわらず、シンプルな固定床反応器でのin-situ接触アプローチが最も直接的な経路です。

- 高品質の液体燃料の収率を最大化することが主な焦点である場合:高速熱分解反応器(アブレーション型など)と独立した触媒床を組み合わせたex-situアプローチは、優れた制御と製品品質を提供します。

- 触媒の研究開発が主な焦点である場合:チャーや灰の干渉なしに触媒性能を効果的にテストおよび最適化するために必要な独立した制御を提供するため、ex-situ構成が不可欠です。

これらの核となる原則とトレードオフを理解することで、特定の技術的および経済的目標を達成するための適切な熱分解戦略を選択することができます。

要約表:

| 特徴 | In-Situ接触熱分解 | Ex-Situ接触熱分解 |

|---|---|---|

| セットアップ | 単一反応器、触媒と原料を混合 | 2段階:独立した熱分解反応器と触媒反応器 |

| 複雑さ&コスト | 低い設備投資コスト、シンプルな設計 | 高い設備投資コスト、より複雑な操作 |

| 製品品質 | 中程度、触媒の失活が速い | 高い、特定の化学出力用に最適化 |

| 触媒寿命 | 短い、チャー/灰による汚染のため | 長い、触媒がクリーンな床で保護されているため |

| 最適用途 | よりシンプルで低コストなセットアップ | 液体燃料収率の最大化と触媒R&D |

優れた製品収率のために熱分解プロセスを最適化する準備はできていますか? KINTEKは、接触熱分解の研究開発向けに高度な実験装置と消耗品を専門としています。in-situシステムからex-situシステムへのスケールアップ、または堅牢な反応器コンポーネントが必要な場合でも、当社のソリューションは効率と結果を向上させるように設計されています。今すぐ専門家にお問い合わせください。バイオ燃料および化学物質生産におけるお客様の研究所の革新をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器