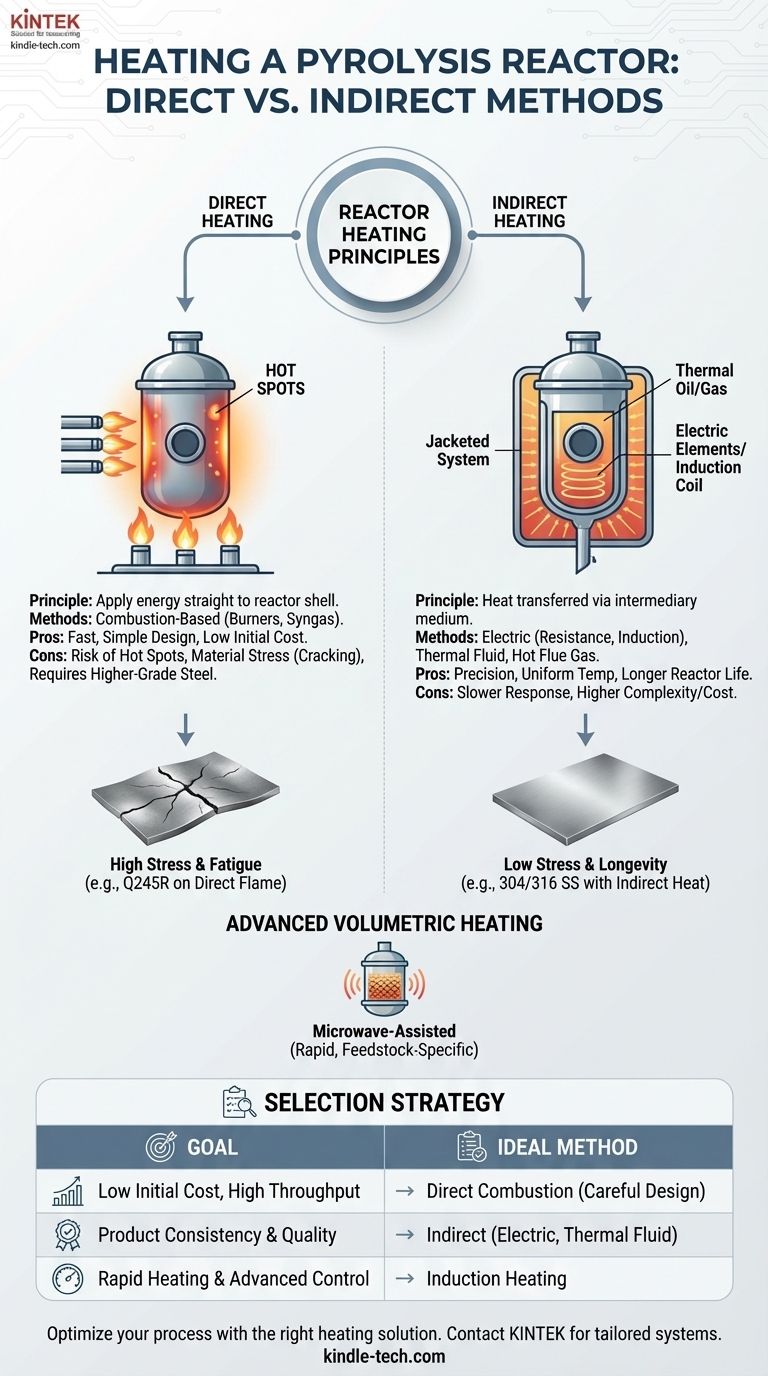

その核心において、熱分解反応器の加熱は、材料を熱分解するために、膨大な量のエネルギーを無酸素チャンバーに伝達することを含みます。これを達成するための主な方法は、大まかに2つのアプローチに分類されます。直接加熱は、熱源が反応器の外殻に直接適用される方法であり、間接加熱は、熱いガス、熱媒体油、または電気のような中間媒体を使用して、より制御された均一な温度を提供する方法です。

反応器加熱における基本的な決定は、直接加熱のシンプルさと迅速な応答性、および間接加熱方法が提供する精度、均一性、材料の寿命との間のトレードオフです。あなたの選択は、運用制御、製品の一貫性、および反応器の寿命に直接影響します。

反応器加熱の2つの原理

直接加熱と間接加熱の違いを理解することは、熱分解システムを設計または選択する上での最初のステップです。それぞれの考え方は、コスト、制御、およびメンテナンスに大きな影響を与えます。

直接加熱:エネルギーを直接供給源に適用する

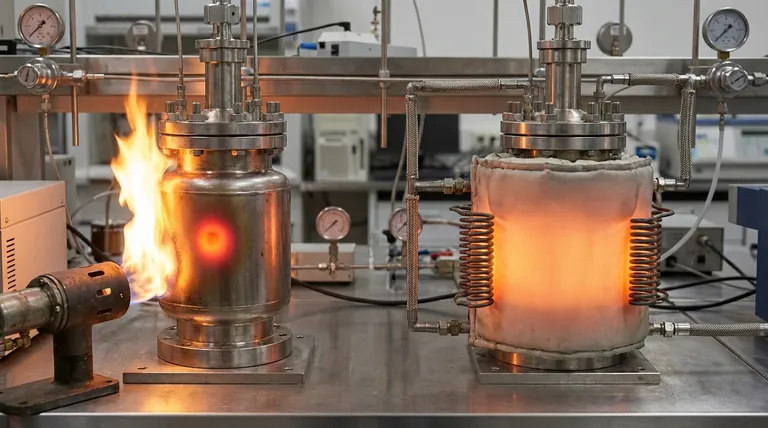

直接加熱は最も単純な概念です。バーナーからの炎など、熱源を熱分解反応器の表面に直接適用します。

この方法は、鍋を強力なガス炎の上に直接置くのと似ています。エネルギー伝達は速く、強烈です。

直接加熱の一般的な燃料源には、天然ガス、ディーゼル、または熱分解プロセス自体によって生成される非凝縮性合成ガスさえも含まれ、自己持続的なループを作り出します。

間接加熱:中間媒体を介した精密さ

間接加熱は、主要な熱源を反応器壁から分離します。エネルギーはまず二次媒体に伝達され、それが反応器を均一に加熱します。

これは、鍋を予熱されたオーブンに入れるようなものです。熱は単一の点ではそれほど強くありませんが、ターゲットを均等に包み込みます。

方法には、反応器の周りに熱い排ガスを循環させること、熱媒体油または溶融塩で満たされたジャケットを使用すること、または反応器を電気抵抗ヒーターで包むことが含まれます。

加熱技術の詳細な考察

原理は単純ですが、それらを実装するために使用される特定の技術は、複雑さ、効率、およびコストが異なります。

燃焼ベースのシステム

これは最も一般的な方法であり、燃料の燃焼を利用して熱を生成します。バーナーは、直接加熱と間接加熱の両方に構成できます。

たとえば、直接燃焼式回転窯では、バーナーが回転するシェルに向けられます。間接システムでは、バーナーが「ホットボックス」を加熱し、熱い排ガスがダクトを通って定置型反応器容器の周りを流れるようにすることができます。

電気加熱

電気加熱は、使用時点での比類のない精度とクリーンさを提供しますが、電気料金によっては運用コストが高くなる場合があります。

抵抗加熱は、電気窯と同様に、高出力の加熱エレメントで反応器を包むことを含みます。優れたゾーン温度制御を提供します。

誘導加熱はより高度な技術です。電磁コイルを使用して、反応器の金属壁内に直接電流を誘導し、内部から急速かつ均一に加熱します。

高度な体積加熱

特定の用途では、反応器壁だけでなく、原料材料自体を加熱する方法でエネルギーを導入することができます。

マイクロ波支援熱分解は、マイクロ波を使用して、原料内の極性分子(水など)を直接励起および加熱します。これにより、非常に迅速かつ効率的な加熱が可能になりますが、通常は小規模または特殊なシステムに限定されます。

トレードオフの理解:熱と材料の完全性

加熱方法の選択は、反応器の構造的健全性と寿命に直接的かつ決定的な影響を与えます。Q245Rボイラー鋼板や304/316ステンレス鋼のような材料への言及は、この問題の中心です。

ホットスポットの危険性

直接炎の衝突は、ホットスポット、つまり反応器シェル上の平均温度よりも著しく高温になる局所的な領域を作り出すことで悪名高いです。

これらのホットスポットは、途方もない熱応力を生み出し、材料の疲労、腐食、クリープを劇的に加速させる可能性があります。時間が経つと、これは反り、亀裂、および壊滅的な反応器の故障につながる可能性があります。

熱伝達速度と材料応力

反応器を加熱および冷却する速度は熱応力を誘発します。間接的な方法、特に熱流体または制御された電気エレメントを使用する方法は、プログラムされた段階的な温度上昇を可能にします。

この制御されたプロセスは、熱衝撃を最小限に抑え、反応器の溶接部と構造に非常に優しく、その運用寿命を延ばします。

材料と方法のマッチング

高温の直接燃焼システムは、ほとんどの場合、304または316ステンレス鋼のような優れた材料を必要とします。これらの合金は、高温で強度を維持し、ホットスポットによって加速される酸化と腐食に耐えます。

直接燃焼用途でQ245Rボイラー鋼のような低級材料を使用することは、重大なリスクです。しかし、熱媒体油ジャケットのような適切に制御された間接加熱方法を使用する低温プロセスの場合、そのような材料は実行可能で費用対効果の高い選択肢となる可能性があります。

目標に合った適切な加熱戦略の選択

あなたの選択は、初期費用を最小限に抑えるか、製品の品質を最大化するか、高いスループットを達成するか、というあなたの主要な目標によって導かれる必要があります。

- 初期費用とシンプルさを最優先する場合:直接燃焼加熱は、多くの場合最も経済的な選択肢ですが、ホットスポットのリスクを軽減するために、慎重なバーナー設計と、場合によってはより高級な材料が必要です。

- 製品の一貫性と品質を最優先する場合:電気エレメント、熱流体、または溶融塩を介した間接加熱は、一貫した出力を生成するために必要な優れた温度制御を提供します。

- 迅速な加熱と高度なプロセス制御を最優先する場合:誘導加熱は比類のない速度と均一性を提供し、マイクロ波加熱は特定の原料に対して独自の利点を提供できますが、どちらもコストと複雑さが高くなります。

最終的に、あなたの加熱システムは単なる付属品ではありません。それは、熱分解操作全体の性能、安全性、および経済的実行可能性を決定する基本的なコンポーネントです。

要約表:

| 加熱方法 | 原理 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| 直接加熱 | 炎を反応器シェルに直接適用 | 高速加熱、シンプルな設計、ホットスポットのリスク | 低初期費用、高スループット |

| 間接加熱 | 媒体(油、ガス、電気)を介して熱を伝達 | 均一な温度、精密な制御、長い反応器寿命 | 製品の一貫性、材料の寿命 |

| 電気/誘導 | 電気を介したクリーンでゾーン化された、または内部加熱 | 高精度、迅速な応答、高い運用コスト | 高度な制御、特殊な用途 |

適切な加熱ソリューションで熱分解プロセスを最適化しましょう。直接加熱と間接加熱の選択は、反応器の効率、製品品質、および寿命にとって重要です。KINTEKでは、ラボ機器と消耗品を専門とし、コスト、制御、耐久性のいずれを優先するかに関わらず、お客様の特定のニーズに合わせた熱分解システムを提供しています。今すぐ当社の専門家にお問い合わせください。お客様のラボの成功を確実にする加熱戦略を設計いたします!

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器