簡単に言えば、熱分解油をディーゼル燃料に変換するのは、主に水素化処理、より具体的には水素化脱酸素(HDO)と呼ばれる高温・高圧の触媒プロセスによるものです。この化学プロセスでは、水素を使用して、未精製の熱分解油を酸性で不安定にし、ディーゼル燃料の直接的な代替品として使用できない状態にする高い酸素含有量やその他の不純物を除去します。

中心的な課題は、単に油を変換することではなく、その根本的に腐食性があり不安定な性質を克服することです。未精製の熱分解油は、原油とは化学的に大きく異なり、安定した使用可能なディーゼル燃料にアップグレードするには、エネルギー集約的で費用のかかるプロセスであり、技術的な障害が伴います。

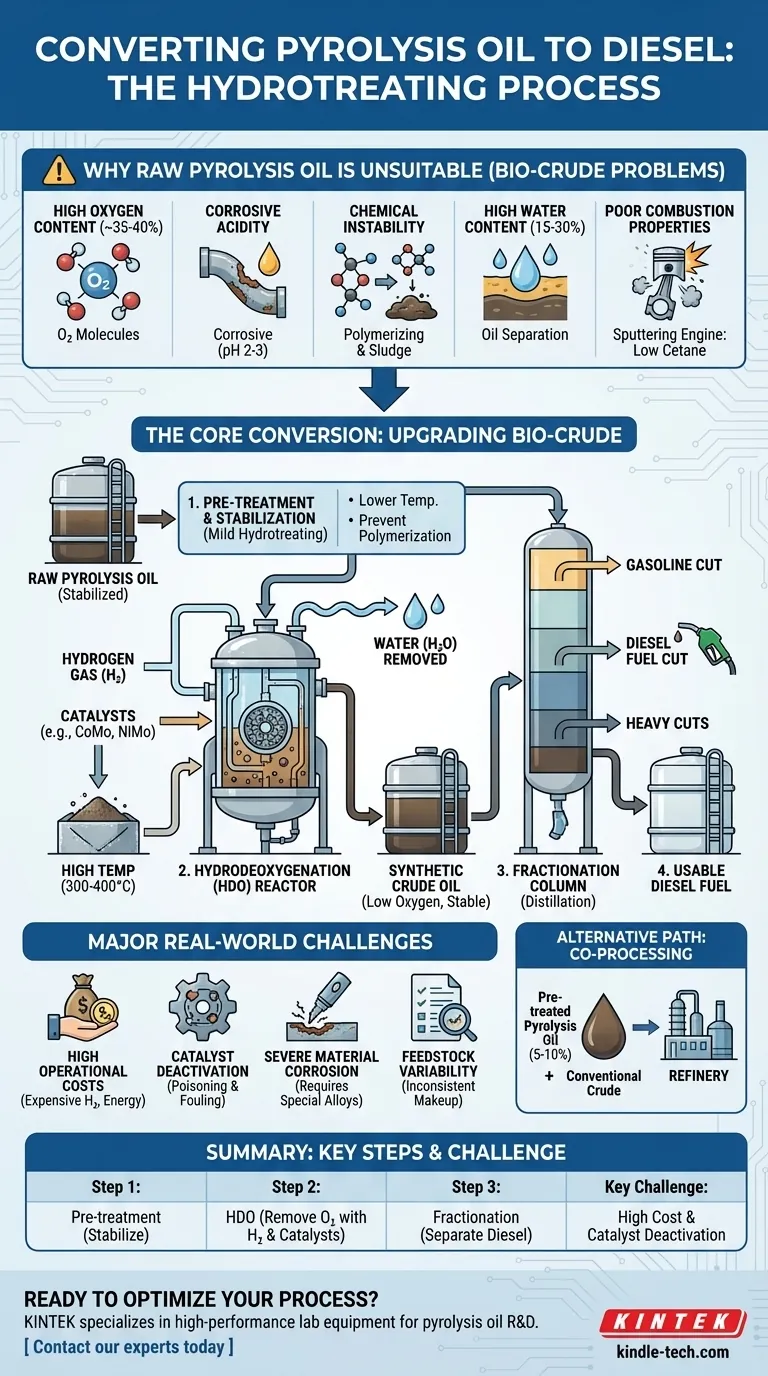

なぜ熱分解油は(まだ)ディーゼルではないのか

変換プロセスを理解するには、まずその必要性を理解する必要があります。バイオ原油とも呼ばれる未精製の熱分解油は、その固有の化学的特性により、標準的なディーゼルエンジンで使用することはできません。

高い酸素含有量

熱分解油には、酸、アルデヒド、フェノールなどの化合物に閉じ込められた非常に高い濃度の酸素(しばしば35〜40%)が含まれています。これが他の多くの問題の根本原因です。

腐食性の酸性度

酸素化化合物、特に酢酸やギ酸は、油を非常に酸性(pH 2〜3)にします。このレベルの酸性度は、標準的な貯蔵タンク、パイプライン、エンジン部品を急速に腐食させます。

化学的不安定性

熱分解油は熱的に不安定です。時間とともに、または加熱されると、その分子は重合と呼ばれるプロセスで互いに反応します。これにより、フィルター、燃料ライン、インジェクターを詰まらせる粘性のガムやスラッジが生成されます。

高い水分含有量

油にはかなりの量の水(15〜30%)が混入していることが多く、これによりエネルギー密度が低下し、燃焼時に問題を引き起こす可能性があります。

低い燃焼特性

ディーゼルと比較して、熱分解油はセタン価が非常に低く、圧縮下で容易に着火しないことを意味します。これにより、エンジンの性能低下や高い排出ガスが発生します。

中心的な変換プロセス:バイオ原油のアップグレード

熱分解油のアップグレードは、上記の問題を解決するために設計された多段階プロセスです。中心的な目標は、酸素を除去し、燃料を安定させることです。

ステップ 1:前処理と安定化

主要な変換の前に、未精製の油はしばしば安定化ステップを受けます。これは、最も反応性の高いアルデヒドを変換し、貯蔵および加熱中の重合を防ぐための、より穏やかな形態の水素化処理です。

ステップ 2:水素化脱酸素(HDO)

これが変換の核心です。安定化された油は、高温(300〜400°C)および高圧(100〜200 bar)で水素ガスを流しながら高圧反応器に供給されます。

特殊な触媒の存在下で、水素は油と反応します。この反応により炭素-酸素結合が切断され、酸素が水(H₂O)の形で除去されます。また、硫黄や窒素などの他の汚染物質も除去されます。

ステップ 3:触媒の役割

触媒なしではこのプロセスは不可能です。これらは通常、従来の石油精製所で使用されているものと同様に、アルミナ担体上のコバルト-モリブデン(CoMo)またはニッケル-モリブデン(NiMo)などの硫化物ベースの触媒です。触媒の性能と寿命は、技術的および経済的に重要な要素です。

ステップ 4:分留

HDO反応器からの生成物は合成原油であり、酸素が少なくなり、はるかに安定しています。この合成原油は次に蒸留塔(分留と呼ばれるプロセス)に供給され、沸点によってディーゼル範囲の留分を含むさまざまな燃料留分に分離されます。

トレードオフと課題の理解

技術的には実現可能ですが、熱分解油をディーゼルに変換するには、商業展開を制限してきた重大な現実世界の課題に直面しています。

高い運用コスト

HDOプロセスには大量の水素が必要であり、その製造にはコストがかかります。また、高圧および高温はかなりのエネルギー入力を必要とし、運用費用を増加させます。

触媒の失活

前処理された熱分解油の残留汚染物質や酸性特性でさえ、高価な触媒をすぐに「毒し」、失活させることがあります。これにより寿命が短くなり、頻繁で高価な交換が必要になり、運用停止時間が発生します。

深刻な材料腐食

油の酸性度のため、反応器、配管、その他の設備は、高価な耐食性ステンレス鋼またはその他の合金で構築する必要があり、プラントの資本コストが大幅に増加します。

原料の変動性

熱分解油の正確な化学組成は、使用される原料(例:木材、農業廃棄物、プラスチック)によって変化します。この変動性により、安定した最適化されたアップグレードプロセスを維持することが困難になります。

代替経路:共処理

より経済的に実行可能な短期的なアプローチは、共処理です。このモデルでは、少量の前処理された熱分解油(通常5〜10%)を従来の石油精製所の供給ストリームに直接ブレンドします。これにより既存のインフラを活用できますが、油の汚染物質が精製所の主要な触媒に与える悪影響により、その割合は制限されます。

目標に応じた適切な選択

熱分解油の変換へのアプローチは、目的によって完全に異なります。

- 研究開発に重点を置く場合: 失活に対する耐性が高い、新規の低コスト触媒の作成と、油を安定化するためのより効率的な前処理方法の開発に注力します。

- 商業的実現可能性に重点を置く場合: 専用のスタンドアロン型アップグレードプラントの建設には莫大な財政的リスクが伴うため、提携精製所との共処理を最も現実的な市場投入への道として調査します。

- 環境への影響に重点を置く場合: それが循環経済を促進するとはいえ、アップグレードプロセス自体がエネルギーと資源を大量に消費するため、その全体的な二酸化炭素排出量を慎重に分析する必要があることを認識します。

結局のところ、熱分解油をディーゼル燃料に変換することは化学との戦いであり、成功には、関与する技術的な課題と経済的現実の深い理解が必要です。

要約表:

| ステップ | プロセス | 主な目的 |

|---|---|---|

| 1 | 前処理と安定化 | 重合を防ぐために反応性アルデヒドを変換する |

| 2 | 水素化脱酸素(HDO) | 水素と触媒を使用して酸素を除去する(300-400°C、100-200 bar) |

| 3 | 分留 | アップグレードされた油をディーゼルおよびその他の燃料留分に分離する |

| 主な課題 | 高コストと触媒の失活 | 高価な水素と耐食性機器が必要 |

燃料変換プロセスの最適化の準備はできましたか? KINTEKは、熱分解油の研究開発に不可欠な高性能ラボ機器と消耗品の専門家です。新しい触媒のテストであれ、前処理方法のスケールアップであれ、当社の信頼できるツールは技術的な課題に効率的に取り組むのに役立ちます。当社の専門家に今すぐお問い合わせいただき、お客様の研究所のニーズに合った適切なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器