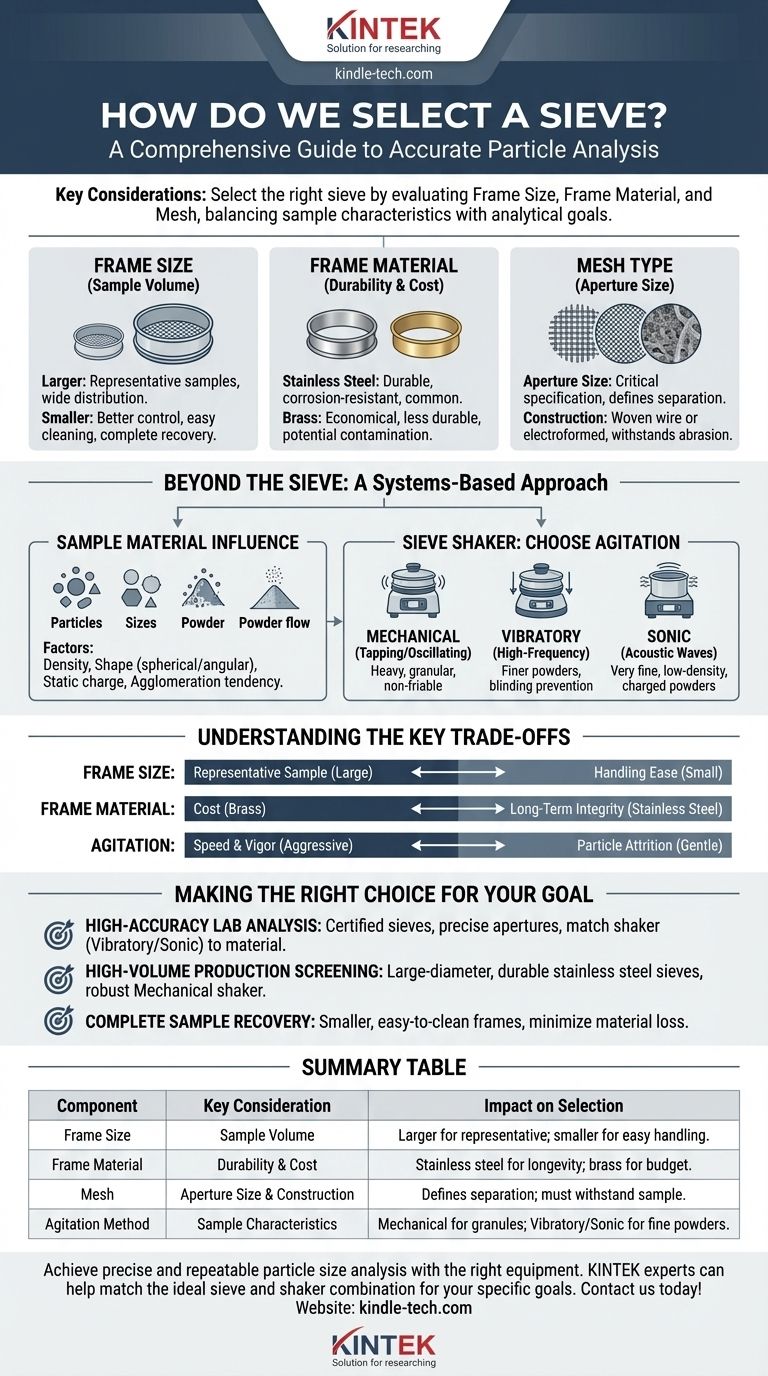

適切なふるいを選ぶには、フレームサイズ(サンプル量を決定)、フレーム材質(耐久性とコストに影響)、メッシュ(実際の粒子分離を行う)という3つの主要な要素を評価する必要があります。最適な選択とは、サンプルの物理的特性と、分析目標、使用するふるいシェーカーの種類とのバランスを取ることです。

最もよくある間違いは、ふるいを孤立して選ぶことです。ふるいは統合されたシステムの一部にすぎません。真の精度と再現性は、ふるい、サンプルサイズ、撹拌方法がすべて互いに互換性があり、使用する材料に適している場合に得られます。

ふるいの分解:コアコンポーネント

試験用ふるいは単純に見えますが、その個々のコンポーネントは粒子サイズ分析の品質と効率に大きな影響を与えます。各部分を理解することが、情報に基づいた決定を下すための第一歩です。

フレームサイズとサンプル量

ふるいフレームの直径と高さは、効果的に処理できるサンプルの最大量を決定します。

より大きなフレームは、より大きく、統計的に代表的なサンプルを処理できるようにするため、粒子サイズ分布が広い材料にとっては極めて重要です。

逆に、小さなふるいフレームは微粉末の制御が容易で清掃もしやすいため、貴重なサンプルや少量サンプルの完全な回収を保証します。

フレーム材質と耐久性

フレームはメッシュに安定したプラットフォームを提供し、撹拌中に材料を閉じ込めます。材質の選択は実用的なものです。

ステンレス鋼は最も一般的な選択肢であり、耐久性、耐食性、コストの優れたバランスを提供します。

真鍮はより経済的な選択肢ですが、耐久性が低く、時間の経過とともに摩耗し、サンプルを汚染する可能性があります。あまり要求の厳しくない用途に最適です。

メッシュの種類と開口サイズ

メッシュはふるいの機能的な心臓部です。開口サイズ、つまり開口部の大きさは最も重要な仕様であり、分離する粒子サイズを直接定義します。

メッシュは平織りワイヤーであるか、極めて精密な微細な開口部を形成するために電気成形されている場合があります。材質と構造は、伸びたり破れたりすることなく、サンプルの研磨性やシェイク動作のストレスに耐える必要があります。

ふるいの先へ:システムベースのアプローチ

ふるいを選ぶだけでは不十分です。完全で機能的なシステムを形成するために、それがサンプル材料やふるいシェーカーとどのように統合されるかを考慮する必要があります。分析する材料が、必要な機器を決定します。

サンプル材料の影響

粒子の物理的特性が、ふるい分け中の粒子の挙動を決定します。

粒子の密度、形状(球形か角張っているか)、静電荷、凝集する傾向などの要因が、メッシュを通過する容易さに影響を与えます。これらの特性が、必要とされる最も効果的な撹拌の種類を決定します。

ふるいシェーカー:適切な撹拌の選択

ふるいシェーカーは、粒子を分離するために必要なエネルギーを提供します。異なるシェーカーは異なる材料のために設計されています。

機械式シェーカーは、タッピング(叩き)と振動(揺動)の動きを使用し、重い、粒状の、または非脆性材料に効果的です。

振動式シェーカーは高周波振動を使用してサンプルを流動化させるため、微細な粉末や、メッシュを目詰まりさせる可能性のある材料に最適です。

音響式シェーカーは高周波音波を使用して粒子を撹拌し、他の方法では分離が難しい非常に微細な、低密度の、または静電的に帯電した粉末に優れています。

主要なトレードオフの理解

ふるい分けにおけるすべての選択には妥協が伴います。これらのトレードオフを認識することで、最も重要なこと、つまり正確で再現性のある結果のためにプロセスを最適化できます。

フレームサイズ:代表的なサンプル 対 取り扱いの容易さ

大きなふるいはより代表的なサンプルを提供しますが、重くて完全に清掃するのが難しい場合があります。小さなふるいは取り扱いと清掃が容易で完全なサンプル回収が可能ですが、不均一な材料に対して統計的に有効なサンプルを提供しない場合があります。

フレーム材質:コスト 対 長期的な完全性

真鍮フレームは初期費用は安いですが、頻繁な使用で変形したり摩耗したりして、ふるいの精度が損なわれる可能性があります。ステンレス鋼はコストがかかりますが、数千回のサイクルにわたって結果の完全性を保護する、優れた耐久性と長寿命を提供します。

撹拌:速度と激しさ 対 粒子の摩耗

機械式シェーカーによる激しい撹拌は粒子を素早く分離できますが、脆性粒子を破壊し、結果をより細かい分布に偏らせる摩耗を引き起こす可能性もあります。振動式または音響式ふるい分けのような穏やかな方法は粒子の完全性を保ちますが、時間がかかる場合があります。

目標に合わせた正しい選択をする

最終的な選択は、分析の特定の目的に基づいて決定されるべきです。機器を目標に合わせるために、これらのガイドラインを使用してください。

- 高精度なラボ分析が主な焦点の場合:正確な開口部を持つ認定ふるいを選択し、特定の材料特性に合わせてシェーカー(多くの場合、振動式または音響式)を合わせます。

- 大量生産スクリーニングが主な焦点の場合:大口径で耐久性の高いステンレス鋼ふるいと、連続運転用に設計された堅牢な機械式シェーカーを選択します。

- 完全なサンプル回収が主な焦点の場合:移送や清掃中の材料の損失を最小限に抑えるため、清掃しやすい小型のふるいフレームを使用します。

ふるいを統合されたシステムの一部として扱うことにより、粒子分離プロセスが効率的であるだけでなく、根本的に信頼できるものになります。

要約表:

| コンポーネント | 主な考慮事項 | 選択への影響 |

|---|---|---|

| フレームサイズ | サンプル量 | 代表的なサンプルには大きく、取り扱い/回収の容易さには小さく。 |

| フレーム材質 | 耐久性とコスト | 長寿命にはステンレス鋼、予算重視で要求の少ない用途には真鍮。 |

| メッシュ | 開口サイズと構造 | 分離サイズを定義し、サンプルの研磨性に耐える必要がある。 |

| 撹拌方法 | サンプル特性 | 重い顆粒には機械式、微細でデリケートな粉末には振動式/音響式。 |

適切な機器で、正確で再現性のある粒子サイズ分析を実現します。

KINTEKでは、包括的な試験用ふるいやふるいシェーカーを含む高品質なラボ機器の提供を専門としています。当社の専門家は、正確なふるい分けが完全に一致したシステムに依存することを理解しています。高精度なラボ分析、大量生産スクリーニング、または完全なサンプル回収のいずれに焦点を当てているかにかかわらず、お客様固有の材料と分析目標に最適なふるいとシェーカーの組み合わせを選択するお手伝いをいたします。

KINTEKがお客様の研究所の成功を支援します。今すぐ専門家にご連絡いただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- 実験用試験ふるいおよび振動ふるい機

- 乾式・湿式三次元ふるい分け用実験用振動ふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- 振動ふるい機 乾燥 三次元振動ふるい

- ラボ用多機能小型速度調整水平メカニカルシェーカー