はい、炭化ケイ素(SiC)は非常に高い熱伝導率を持っています。 この特性は、その優れた機械的強度と高温での化学的安定性と相まって、多くの先進的な産業およびハイテク分野で重要な材料となっている主な理由です。熱を効果的に管理する能力において、セラミック材料の中でも際立っています。

炭化ケイ素の熱伝導率は優れており、しばしば多くの金属に匹敵するか、それを上回りますが、その実際の性能は材料の純度と特定の製造方法に大きく依存します。この違いを理解することが、アプリケーションに適したSiCのグレードを選択する上で重要です。

「高い」熱伝導率の枠組み

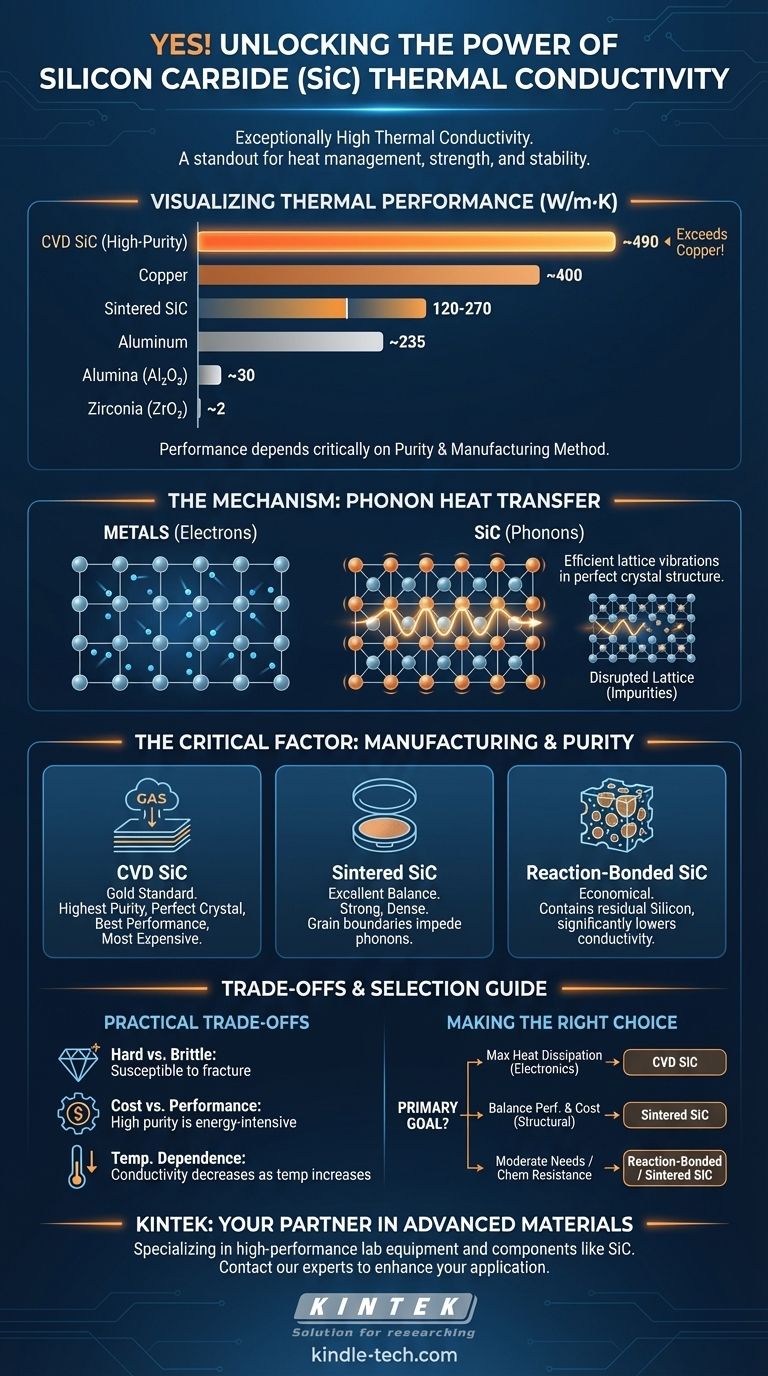

炭化ケイ素がなぜこれほど効果的なのかを理解するために、その熱性能を他のよく知られた材料と比較すると役立ちます。熱伝達の効率はワット毎メートル・ケルビン(W/m·K)で測定されます。

金属との比較

銅(約400 W/m·K)やアルミニウム(約235 W/m·K)などの金属は、高い熱伝導率で有名です。これらは主に自由電子の移動によって熱を伝達します。

高純度の単結晶炭化ケイ素は、最大約490 W/m·Kの熱伝導率を達成でき、銅をも上回ります。より一般的な商用グレードでも、120~270 W/m·Kの範囲で印象的な性能を発揮します。

他のセラミックスとの比較

炭化ケイ素は、従来のセラミックスを劇的に上回ります。例えば、アルミナ(Al₂O₃)の熱伝導率はわずか約30 W/m·Kであり、ジルコニア(ZrO₂)はさらに低い約2 W/m·Kです。

このため、セラミックスの物理的および化学的弾力性が必要でありながら、金属に近い熱性能が求められる場合に、SiCは最適な材料となります。

結晶構造の役割

金属とは異なり、SiCのようなセラミックスは、フォノンとして知られる格子振動によって熱を伝達します。炭化ケイ素の結晶構造における強力で剛性の高い共有結合は、これらの振動が材料中をほとんど抵抗なく伝播することを可能にします。

不純物や粒界など、この完璧な結晶格子に何らかの乱れが生じると、これらのフォノンが散乱され、熱伝導率が低下します。

重要な要素:製造と純度

「炭化ケイ素」という用語は、単一の物質ではなく、材料のファミリーを指します。SiC部品の製造方法は、その最終的な熱特性に最も大きな影響を与えます。

化学気相成長(CVD)SiC

CVD炭化ケイ素は、ガス相から材料の層を堆積させることによって製造されます。このプロセスは、理論的に高密度で非常に純粋なSiCを、ほぼ完璧な結晶構造で生成します。

これは熱管理の「ゴールドスタンダード」であり、常に最高の伝導率値を提供します。また、最も高価でもあります。

焼結および反応結合SiC

焼結炭化ケイ素は、SiC粉末を高温で圧縮し、粒子が融合するまで焼結することによって作られます。強く高密度ですが、粒界や必要な焼結助剤がフォノンの輸送を妨げ、CVD SiCと比較して熱伝導率を低下させます。

反応結合炭化ケイ素は、多孔質の炭素またはSiC予備成形体に溶融ケイ素を浸透させることを含みます。結果として得られる材料には残留ケイ素が含まれており、これが全体の熱伝導率を大幅に低下させます。

トレードオフの理解

炭化ケイ素は高性能材料ですが、その利点には考慮すべき実用的な制限が伴います。

硬度 vs. 脆性

その一般的な特性で述べられているように、SiCは非常に硬く、摩耗に強いですが、脆いでもあります。応力下で曲がったり変形したりする金属とは異なり、セラミックスは破壊します。

これは、機械的または熱的衝撃を受けるアプリケーションにおいて、慎重なエンジニアリング上の考慮を必要とします。

製造の複雑さとコスト

高純度、高性能の炭化ケイ素部品を製造することは、エネルギー集約的で複雑なプロセスです。原材料と加工のコストにより、CVD SiCはほとんどの金属や他のセラミックスよりも大幅に高価になります。

焼結および反応結合グレードは、より経済的な妥協点を提供しますが、熱的および機械的性能の低下を伴います。

温度依存性

炭化ケイ素の熱伝導率は一定ではなく、温度が上昇すると減少します。高温でも良好な伝導率を維持しますが、この挙動は多くの金属とは逆であり、高温アプリケーションの熱モデリングで考慮する必要があります。

アプリケーションに適した選択をする

適切な炭化ケイ素のグレードを選択することは、あなたの主要なエンジニアリング目標と予算に完全に依存します。

- 敏感な電子機器の最大放熱が主な焦点である場合:必要な性能を達成するためには、高純度CVD炭化ケイ素を使用する必要があります。

- 構造部品の熱性能とコストのバランスが主な焦点である場合:焼結炭化ケイ素は優れた特性を提供し、より実用的で経済的な選択肢です。

- 適度な熱ニーズを伴う高温化学耐性が主な焦点である場合:反応結合または焼結グレードのSiCは、炉の治具や化学ポンプのシールなどの部品に十分であり、非常に費用対効果が高いです。

最終的に、炭化ケイ素は熱的、機械的、化学的特性の比類ない組み合わせを提供し、最も要求の厳しいエンジニアリング課題を解決するための不可欠なツールとなっています。

要約表:

| 材料 | 代表的な熱伝導率 (W/m·K) | 主な特性 |

|---|---|---|

| CVD炭化ケイ素 | 最大約490 | 最高純度、最高の熱性能、最も高価 |

| 焼結炭化ケイ素 | 120 - 270 | 熱性能、強度、コストの優れたバランス |

| 反応結合SiC | 焼結SiCより低い | 良好な化学耐性、残留ケイ素を含む |

| 銅(比較用) | 約400 | 高伝導性だが、高温安定性に欠ける |

| アルミナ(Al₂O₃) | 約30 | 標準的なセラミックス、熱伝導率ははるかに低い |

極端な熱と応力に耐えられる材料が必要ですか?

炭化ケイ素の卓越した熱伝導率、強度、化学的安定性は、半導体処理、航空宇宙、先進製造における要求の厳しいアプリケーションにとって理想的なソリューションとなります。プロジェクトの成功には、適切なSiCグレードが不可欠です。

KINTEKは、炭化ケイ素のような先進材料から作られた部品を含む、高性能ラボ機器および消耗品を専門としています。 当社の専門知識は、お客様の特定の熱管理および構造的ニーズに最適な材料を選択するのに役立ちます。

今すぐ当社の専門家にご連絡ください、炭化ケイ素がお客様のアプリケーションの性能と信頼性をどのように向上させられるかについてご相談ください。

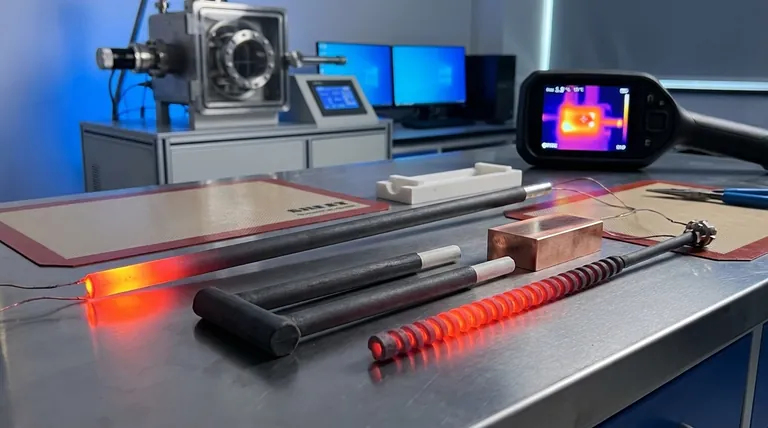

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 精密加工用CVDダイヤモンド切削工具ブランク

- 産業・科学用途向けCVDダイヤモンドドーム

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置