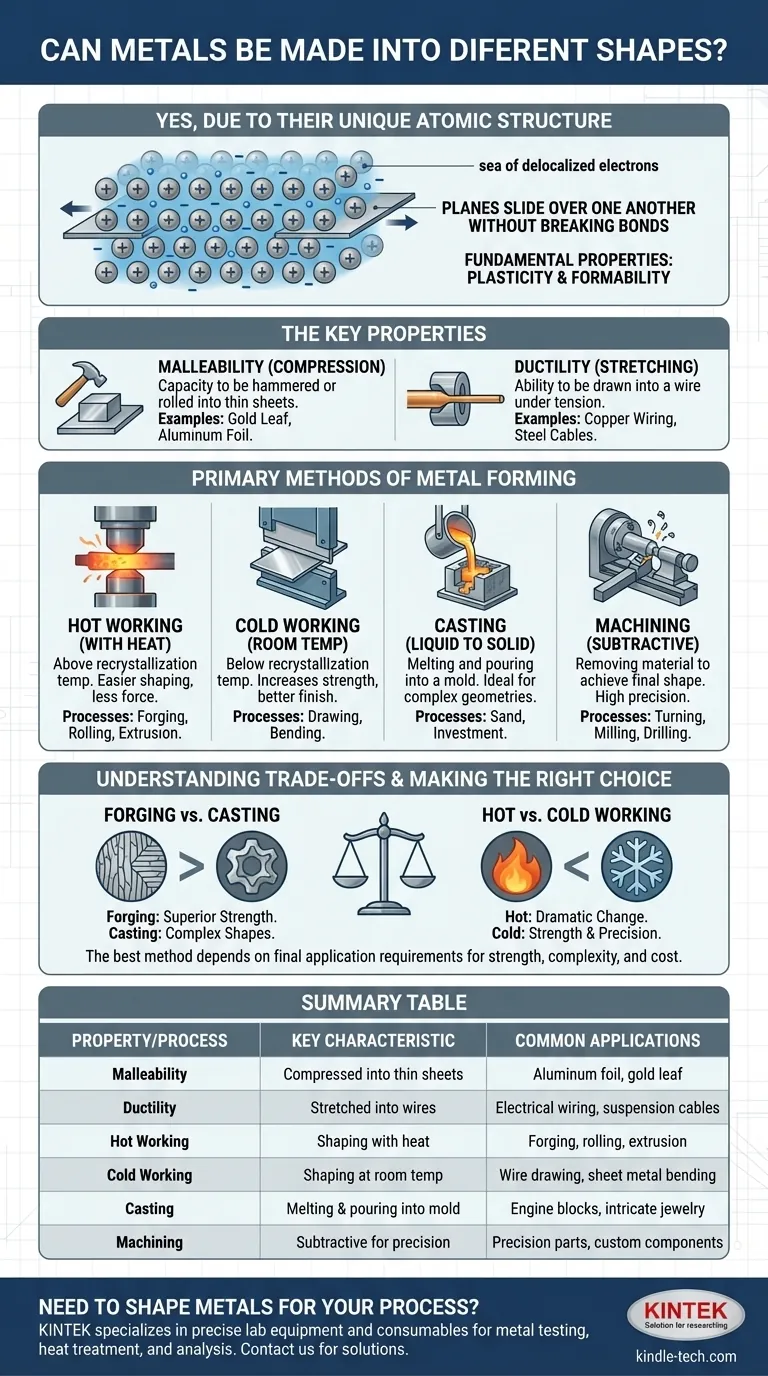

はい、非常に多様な形状に成形できる能力は、金属の最も基本的で価値のある特性の1つです。このユニークな特性は偶然ではなく、その原子構造の直接的な結果です。金属がどのように、そしてなぜ成形できるのかを理解することは、現代の工学、製造、および技術の基盤となります。

金属の原子構造における独特な「電子の海」は、固有の塑性を与え、破断することなく曲げたり、伸ばしたり、圧縮したりして新しい形状にすることができます。この成形は、金属が加熱されるか(熱間加工)、室温で成形されるか(冷間加工)、または溶融して流し込まれるか(鋳造)によって主に分類される、さまざまなプロセスを通じて達成されます。

成形を可能にする基本的な特性

金属の多様性は魔法ではありません。それは、その特定の原子配列と、それらを結合する結合に由来します。これらの特性には明確な名称と意味合いがあります。

金属結合:原子の鍵

電子が特定の原子間に固定されている他の材料とは異なり、金属は共有された非局在化電子の「海」の中に正イオンの格子が存在する構造をしています。

この構造により、原子の平面が力の下で互いに滑り合うことができ、金属結合を切断することなく変形します。これが、金属がガラスのように粉砕されるのではなく、塑性変形(永久的に形状が変化する)できる主要な理由です。

展性:圧縮される能力

展性とは、金属が破断することなくハンマーで叩いたり、プレスしたり、圧延したりして薄いシートにできる能力です。これは、材料の圧縮力に対する抵抗性を表します。

金は最も展性の高い金属であり、わずか数原子の厚さの半透明の箔に叩き延ばすことができます。アルミニウムの高い展性により、キッチンで使用される薄いホイルに圧延することができます。

延性:引き伸ばされる能力

延性とは、金属が引張応力(引っ張る力)の下でワイヤーに引き伸ばされる能力です。この特性は、電線から吊り橋のケーブルまで、あらゆるものを作る上で非常に重要です。

銅は非常に延性が高いため、電線の標準として使用されています。鋼の延性と高強度の組み合わせにより、コンクリートに引張強度を与える鉄筋(rebar)に成形することができます。

金属成形の主要な方法

エンジニアや職人は、金属固有の塑性を利用するためにさまざまな技術を使用します。これらの方法は、温度と成形力の性質によって大まかに分類されます。

熱間加工:熱による成形

金属を再結晶温度以上に加熱すると、著しく柔らかくなり、延性が増します。これにより、少ない力で大幅な形状変化が可能になり、材料が硬化することもありません。

一般的な熱間加工プロセスには、鍛造(ハンマーやプレスで成形する)、圧延(熱い金属をローラーに通して厚さを減らす)、押出(熱い金属を成形されたダイに通して押し出す)などがあります。

冷間加工:室温での成形

冷間加工は、金属の再結晶温度以下で行われます。より大きな力が必要ですが、加工硬化と呼ばれるプロセスを通じて金属の強度と硬度を高めます。

引抜き(金属をダイに通してワイヤーを作る)や板金の曲げ加工などのプロセスは、通常、より良い表面仕上げと寸法精度を得るために冷間で行われます。

鋳造:液体から固体へ

鋳造は、金属を完全に溶融させ、液体を目的の形状の鋳型に流し込むことを含みます。他の方法では困難または不可能な複雑な形状や精巧な形状を作成するのに理想的です。

エンジンブロックから宝飾品まで、あらゆるものが砂型鋳造やインベストメント鋳造などの鋳造方法で作られています。

機械加工:除去加工

上記の金属を成形する方法とは異なり、機械加工は除去加工です。より大きな金属片(ブロック、棒、ロッドなど)から始まり、切削工具を使用して材料を除去し、最終的な形状を達成します。

旋削(旋盤で)、フライス加工(回転するカッターで)、穴あけはすべて、高精度な部品を作成するために使用される機械加工操作です。

トレードオフの理解

すべての用途に最適な単一の成形方法はありません。プロセスの選択には、コスト、望ましい最終特性、および幾何学的複雑さの間の重要なバランスが伴います。

熱間加工 vs 冷間加工

熱間加工は劇的な形状変化を可能にし、エネルギー消費も少ないですが、最終製品の表面仕上げは粗く、寸法精度も低くなります。

冷間加工は、より強く、より硬い部品を滑らかな仕上げと厳しい公差で製造します。ただし、金属の延性を低下させるため、金属の延性を回復させるために熱処理(焼きなまし)が必要になる前に、限られた形状変化しかできません。

鍛造 vs 鋳造

鋳造は、どんなに複雑な形状でも作成できます。ただし、冷却プロセスにより、気孔や弱く不均一な結晶粒構造が生じる可能性があります。

部品を鍛造すると、金属の内部結晶粒構造が部品の形状に沿って整列し、並外れた強度と疲労抵抗を生み出します。航空機の着陸装置や高品質の手工具のような重要な部品が鍛造されるのはこのためです。

材料特性への影響

成形プロセスが金属を変化させることを理解することが重要です。冷間加工は金属を強くしますが、脆くします。熱間加工は結晶粒構造を微細化します。鋳造における冷却速度は最終的な特性を決定します。製造の各ステップは、最終部品の性能の不可欠な部分です。

目標に応じた適切な選択

金属を成形する最良の方法は、強度、複雑さ、コストに関する最終用途の要件に完全に依存します。

- 最大の強度と耐久性が主な焦点である場合:鍛造または冷間加工プロセスは、金属の内部結晶粒構造を微細化するため、しばしば優れています。

- 非常に複雑または精巧な形状を作成することが主な焦点である場合:鋳造または最新のアディティブマニュファクチャリング(3Dプリンティング)が最も効果的な方法です。

- シートやワイヤーのような単純な形状の大量生産が主な焦点である場合:圧延と引抜きが最も効率的で経済的な選択肢です。

- 高精度と滑らかな表面仕上げを達成することが主な焦点である場合:通常、機械加工が必要であり、多くの場合、最初の成形または鋳造プロセスの後の最終ステップとして行われます。

これらの基本的な方法を理解することは、あらゆる用途で金属の計り知れない汎用性を活用するための第一歩です。

要約表:

| 特性/プロセス | 主な特徴 | 一般的な用途 |

|---|---|---|

| 展性 | 薄いシートに圧縮できる | アルミホイル、金箔 |

| 延性 | ワイヤーに引き伸ばせる | 電線、吊り橋ケーブル |

| 熱間加工 | 再結晶温度以上での成形 | 鍛造、圧延、押出 |

| 冷間加工 | 強度を高めるための室温での成形 | 伸線、板金曲げ加工 |

| 鋳造 | 溶融して鋳型に流し込む | エンジンブロック、精巧な宝飾品 |

| 機械加工 | 高精度な除去加工 | 精密部品、カスタム部品 |

研究室や製造プロセスで金属を成形する必要がありますか? KINTEKは、金属試験、熱処理、分析に必要な精密な実験装置と消耗品の提供を専門としています。鍛造、鋳造、機械加工のいずれを扱っている場合でも、当社のソリューションは、お客様の用途に合った適切な材料特性と精度を達成するのに役立ちます。今すぐお問い合わせください。金属成形および加工のニーズをどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- XRF & KBRペレットプレス用自動実験室油圧プレス

- ラボ用自動油圧ペレットプレス機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- ラボ用油圧ペレットプレス実験装置

- 実験室用油圧ペレットプレス(XRF KBR FTIR実験室用途)

よくある質問

- 射出成形機の利点と欠点は何ですか?大量生産の効率を最大化する

- 電子ビームコーティングのプロセスとは?高純度薄膜堆積ガイド

- 機械的推進システムはどのようにしてHEA-NPの品質を保証しますか?精密制御による高速流動層熱分解(Fast Moving Bed Pyrolysis)をマスターする

- 無線周波数(RF)エネルギーに関する主な安全上の懸念は何ですか?組織加熱の実際のリスクを理解する

- SLSパウダーは再利用できますか? はい、適切なリフレッシュレート戦略があれば可能です。

- ニッケル合金が溶融CaCl2-CaF2-CaO系に選ばれる理由とは?高温プロセスを保護しましょう

- 製造プロセスにおける焼結とは?高密度で高性能な部品を製造するためのガイド

- 工業用電気炉はどれくらいの高温になりますか?異なる加熱技術の力を発見する