スパッタリングが合金成膜において優れている根本的な理由は、それが熱的なプロセスではなく物理的なプロセスであるという点です。溶解と蒸発に頼る手法とは異なり、スパッタリングはイオン衝撃を利用して、ターゲット材料から原子を物理的に叩き出し、成膜される薄膜中に元の材料の正確な組成を保持します。

重要な洞察は、スパッタリングがサブ原子スケールのサンドブラスターのように機能し、個々の特性に関係なく原子を叩き出すことです。この非選択的な除去により、スパッタされた膜中の元素比がソース合金とほぼ同一であることが保証されます。これは熱ベースの手法では達成が困難な偉業です。

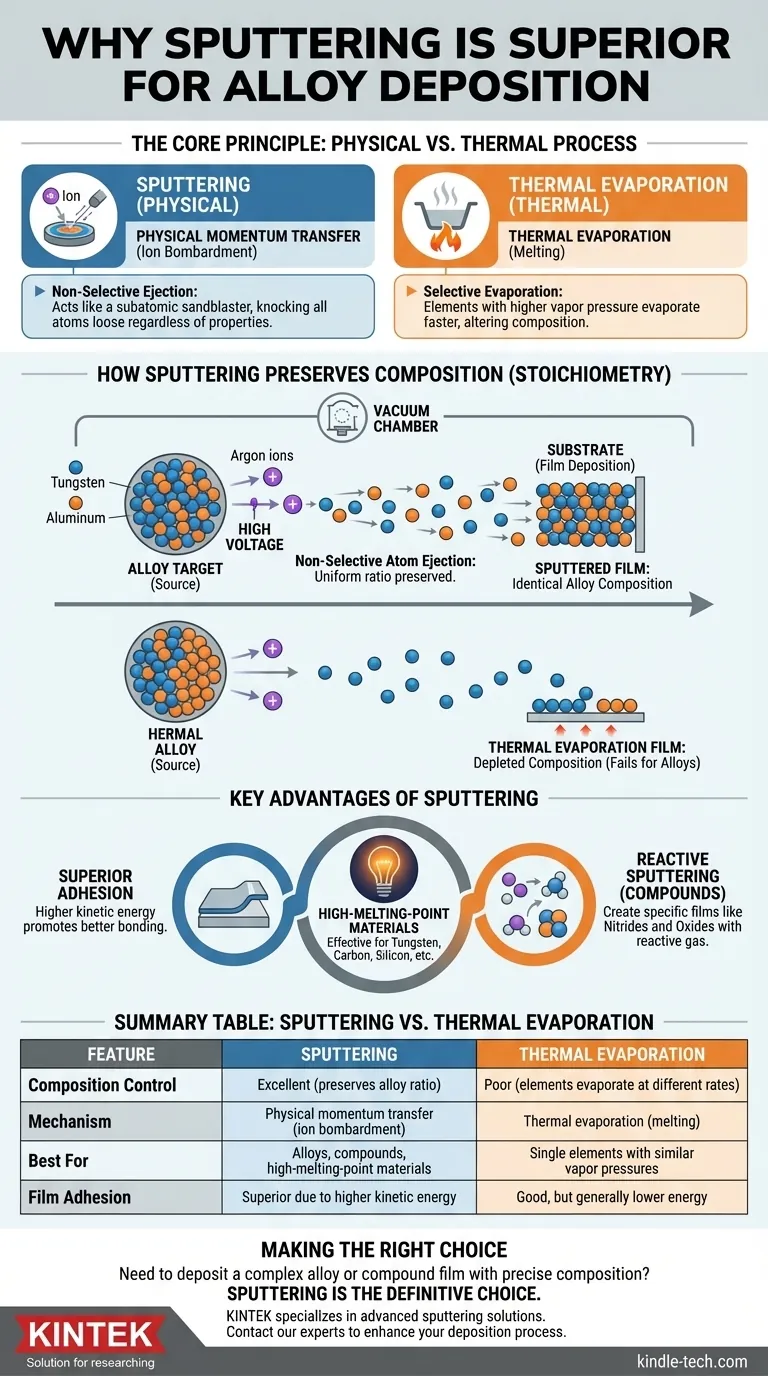

基本原理:運動量伝達 対 熱蒸発

合金に対するスパッタリングの有効性は、原子がソース材料からどのように放出されるかにかかっています。このメカニズムは、多元素材料には不向きなことが多い熱蒸発とは根本的に異なります。

スパッタリングの仕組み

スパッタリングは、通常アルゴンである不活性ガスで満たされた真空チャンバー内で行われます。高電圧が印加され、プラズマが生成され、正に帯電したアルゴンイオンがソース材料(ターゲットと呼ばれる)に向かって加速されます。

これらの高エネルギーイオンがターゲットに衝突し、運動量伝達のプロセスを通じて、ターゲット表面から原子または分子を物理的に叩き出します。これらの放出された原子はチャンバーを通過し、基板上に堆積して薄膜を形成します。

なぜこれが合金組成を保持するのか

鍵となるのは、この放出が非選択的であることです。イオン衝撃は物理的な衝突であり、合金ターゲット内の個々の元素の熱特性には依存しません。

原子がタングステンであろうとアルミニウムであろうと、アルゴンイオンの衝突は同様の効果をもたらします。これにより、ターゲットから放出される蒸気の流れが、ターゲット自体のものと正確に同じ相対組成、すなわち化学量論を持つことが保証されます。

熱蒸発の失敗点

主な代替手段である熱蒸発は、ソース材料を真空中で加熱して蒸発させ、基板上に凝縮する蒸気を作り出すことによって機能します。このプロセスはほとんどの合金では失敗します。

異なる元素は蒸気圧が大きく異なるため、特定の温度で異なる速度で蒸発します。合金を加熱すると、蒸気圧の高い元素がはるかに速く蒸発し、その元素に偏って豊富になり、他の元素が枯渇した膜が生成されます。膜の組成はソースと一致しません。

スパッタリングの主な利点とトレードオフ

スパッタリングがいかにして化学量論を維持するかを理解することは第一歩です。その他の実用的な利点と制限を認識することで、情報に基づいた決定を下すための完全な全体像が得られます。

優れた膜密着性

スパッタされた原子は、蒸発した原子よりもはるかに高い運動エネルギーを持って基板に到達します。この高いエネルギーは、基板表面へのより良い結合と拡散を促進し、優れた密着性を持つ膜をもたらします。

高融点材料の成膜

スパッタリングは溶解に依存しないため、炭素、シリコン、タングステンなどの難治性金属など、融点が非常に高い材料の成膜に非常に効果的です。これらは熱蒸発では成膜が困難または不可能です。

反応性スパッタリングによる制御

組成制御の原理はさらに拡張できます。不活性ガスとともに反応性ガス(窒素や酸素など)をチャンバーに導入することにより、高度に特定の化合物膜を作成できます。例えば、窒素雰囲気中でチタンターゲットをスパッタリングすると、窒化チタン(TiN)の硬くて耐久性のある膜が生成されます。

考慮すべき制限事項

どのプロセスも完璧ではありません。スパッタリングは通常、熱蒸発よりも遅いです。また、真空環境と高電圧電源が必要であり、装置がより複雑になる可能性があります。最後に、ターゲットと基板は比較的近接している必要があり、これが一部の幾何学的構成を制限する可能性があります。

目標に応じた適切な選択

成膜方法の選択は、膜に要求される最終的な特性によって決定される必要があります。

- 正確な合金または多元素組成が主な焦点である場合: スパッタリングは決定的な選択肢です。その物理的な放出メカニズムは、ソース材料の化学量論を維持するための唯一信頼できる方法だからです。

- 高純度の単一元素膜が主な焦点である場合: 材料が妥当な蒸気圧を持っている限り、熱蒸発はより速く、よりシンプルで、より費用対効果の高い解決策となる可能性があります。

- 特定の化合物膜(酸化物や窒化物など)が主な焦点である場合: 反応性スパッタリングは、正確な化学組成と望ましい材料特性を持つ膜を作成するための比類のない制御を提供します。

結局のところ、適切な成膜技術を選択するには、プロセスの物理学が最終材料の完全性にどのように影響するかを理解する必要があります。

要約表:

| 特徴 | スパッタリング | 熱蒸発 |

|---|---|---|

| 組成制御 | 優れている(合金比を保持) | 劣る(元素が異なる速度で蒸発する) |

| メカニズム | 物理的運動量伝達(イオン衝撃) | 熱蒸発(溶解) |

| 最適用途 | 合金、化合物、高融点材料 | 蒸気圧が類似した単一元素 |

| 膜密着性 | 原子の運動エネルギーが高いため優れている | 良好だが、一般的にエネルギーは低い |

正確な組成を持つ複雑な合金膜や化合物膜の成膜が必要ですか?

KINTEKは、研究室および研究用途向けの高度なスパッタリングソリューションを専門としています。当社の装置は、高性能合金から窒化物や酸化物などの特殊な化合物膜に至るまで、プロジェクトが要求する正確な化学量論と材料特性を実現することを保証します。

当社の専門家に今すぐお問い合わせいただき、当社のスパッタリングシステムが薄膜成膜プロセスをどのように強化し、信頼性が高く再現性のある結果をもたらすかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器