手短に言えば、振動スクリーンに単一の標準サイズというものはありません。その寸法は幅と長さによって定義され、小型のポータブルユニットの約4フィート×8フィート(約1.2m x 2.4m)から、大型の据え置き型モデルの12フィート×28フィート(約3.7m x 8.5m)を超えるものまで様々です。「適切な」サイズは、特定の用途に必要なスループットと分離効率に完全に依存します。

最も重要なポイントは、スクリーンのサイズを単純な物理的寸法として考えるのをやめることです。代わりに、特定の材料、処理能力、効率目標に合わせるために設計された、綿密な工学的計算の結果として捉えてください。幅と長さは、単に運用目標を解決した結果に過ぎません。

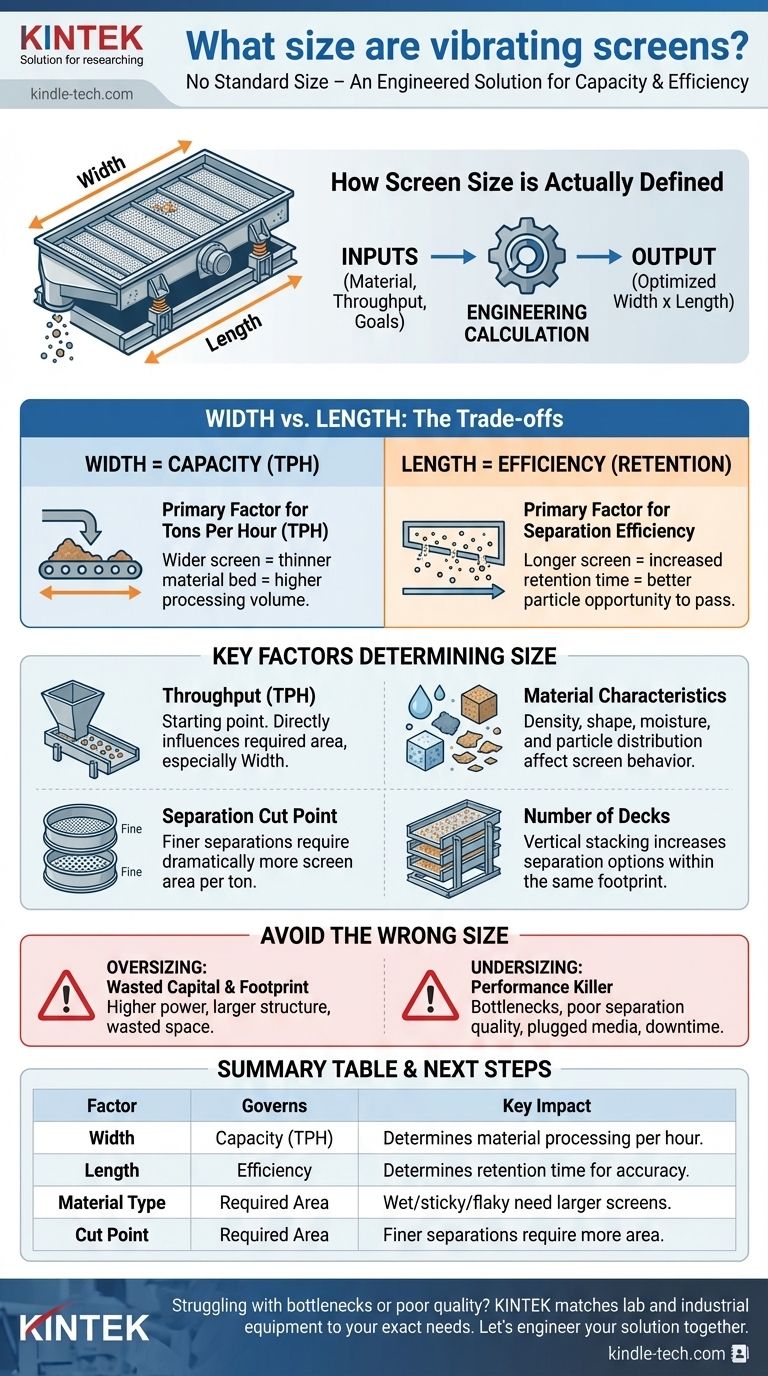

スクリーンのサイズが実際にどのように定義されるか

振動スクリーンのサイズは、ほぼ常にその幅と長さの2つの数字で表されます。各寸法の明確な役割を理解することが、適切な選択への第一歩です。

幅:処理能力の鍵

スクリーンの幅は、その処理能力、つまり1時間あたりに処理できるトン数(TPH)を決定する主要な要因です。

幅の広いスクリーンは、材料の層がデッキ上を移動する際に、より薄く広がることを可能にします。この薄い層の深さは非常に重要であり、より多くの粒子がスクリーンメディアに直接接触することを保証し、開口部を通過する可能性を高めます。

長さ:効率の鍵

スクリーンの長さは、分離効率を決定する主要な要因です。これは、材料のスクリーンデッキ上での滞留時間を決定します。

長いスクリーンは、各粒子が開口部を見つける機会を増やします。これは、「ニアサイズ」粒子、つまりスクリーンの開口部よりもわずかに小さい粒子にとって特に重要であり、正しく向きを変えて通過するためにより多くの時間と振動を必要とします。

標準的なサイズ表記

通常、スクリーンのサイズは「幅×長さ」の形式で表記されます。例えば、6フィート×20フィート(幅6フィート、長さ20フィートのスクリーン)などです。北米ではヤード・ポンド法(フィート)が一般的ですが、他の地域ではメートル法が使用されます。原則は同じです。多段スクリーンについては、この寸法は各個別のデッキのサイズを指します。

必要なサイズを決定する主要な要因

スクリーンの選択は、棚からサイズを選ぶようなものではありません。最終的な寸法は、特定の運用ニーズの詳細な分析に基づいて計算されます。

スループット(1時間あたりのトン数)

これは、あらゆるサイズ計算の出発点です。1時間あたりに処理する必要がある材料の量は、必要なスクリーン面積に直接影響し、特に幅が重視されます。

材料特性

すべての材料が同じように振る舞うわけではありません。サイズ計算では、材料の密度、粒子の形状(例:立方体の石と平らで薄片状の材料)、水分含有量、および全体的な粒度分布を考慮する必要があります。湿った粘着性のある材料は、スクリーニングが非常に困難であり、乾燥した流動性の砂と比較して、1トンあたりのスクリーン面積が大幅に大きくなります。

分離カットポイント

分離の細かさは主要な要因です。+4インチの岩石を除去するような粗い分離は、1/8インチ(約3mm)での微細な分離よりもはるかに容易であり、必要なスクリーン面積も少なくて済みます。カットポイントが小さくなるにつれて、1トンあたりの必要なスクリーン面積は劇的に増加します。

デッキ数

スクリーンの設置面積は幅と長さですが、複数のデッキ(通常1〜3段)を垂直に積み重ねることができます。3段デッキスクリーンを使用すると、単段機械と同じ物理的設置面積内で、同時に4つの製品分離を行うことができます。

トレードオフの理解

間違ったサイズを選ぶことは、材料処理において最も費用のかかる間違いの一つです。サイズが大きすぎても小さすぎても、重大な結果を招きます。

オーバサイズ:資本と設置面積の無駄

作業に対して大きすぎるスクリーンは、資本支出の無駄を意味します。より多くの電力を消費し、より大きく高価な支持構造を必要とし、他の機器に使用できる貴重な物理的設置面積を占めます。

アンダーサイズ:性能を低下させる要因

これはより一般的で、運用上損害を与えるエラーです。アンダーサイズのスクリーンは、全体の運用にとってボトルネックを生み出します。分離品質が低下し、貴重な製品が廃棄物ストリームに混入したり(またはその逆)、スクリーンメディアが過負荷になり「目詰まり」を起こし、費用のかかる清掃のための停止を余儀なくされる可能性があります。

幅 vs. 長さのジレンマ

大量の「スカルピング」用途(目的が単に特大の岩石を除去することである場合)では、量を処理するために幅が最も重要な要素となります。精度が最重要である微細なサイズ分け用途では、必要な製品品質を達成するために、滞留時間のための十分な長さを確保することが重要です。

正しいスクリーンサイズの選び方

あなたの目標は「サイズを選ぶ」ことではなく、プロセスに適した正しいサイズを決定するための適切な情報を提供することです。

- スループットの最大化が主な焦点である場合:スクリーンの幅を優先し、駆動システムとスクリーンメディアが高いトン数に耐え、目詰まりしないことを確認するためにメーカーと協力してください。

- 高い分離効率の達成が主な焦点である場合:特定の材料とカットポイントに必要な滞留時間を提供するために、スクリーンに十分な長さがあることを確認してください。

- 困難な材料(湿った、粘着性のある、または薄片状の材料)を扱っている場合:標準的なサイズ計算には慎重になり、専門家に相談してください。より大きなスクリーンまたは特殊な高エネルギーモデルが必要になる可能性があります。

- 新しいプロジェクトを開始する場合:最も重要なステップは、供給材料と運用目標に関する正確なデータを収集することです。適切な工学的分析を可能にするために、材料の種類、TPH、供給粒度、および希望する製品を潜在的なサプライヤーに提供してください。

最終的に、適切なスクリーンのサイズ選定は、特定の生産目標を達成するために処理能力と効率のバランスを取る、計算された工学的決定です。

要約表:

| 要因 | 支配する要素 | 主な影響 |

|---|---|---|

| 幅 | 処理能力(TPH) | 1時間あたりに処理できる材料の量を決定します。 |

| 長さ | 効率 | 正確な粒子分離のための滞留時間を決定します。 |

| 材料の種類 | 必要なスクリーン面積 | 湿った、粘着性のある、または薄片状の材料にはより大きなスクリーンが必要です。 |

| カットポイント | 必要なスクリーン面積 | より細かい分離には、著しく多くのスクリーン面積が必要です。 |

処理能力のボトルネックや製品品質の低下でお困りですか?適切な振動スクリーンは、単なる物理的寸法ではなく、設計されたソリューションです。KINTEKでは、お客様の正確な運用ニーズに合わせて、ラボおよび産業機器をマッチングさせることを専門としています。当社の専門家がお客様の材料、スループット、効率目標を分析し、理想的なスクリーンサイズと構成を推奨します。

一緒にソリューションを設計しましょう。 今すぐ当社のスクリーニングスペシャリストにお問い合わせください。個別にご相談を承ります。

ビジュアルガイド

関連製品

よくある質問

- ふるい分けに使用される機械は?適切なシーブシェイカーを選ぶためのガイド

- Pt/Pd合金分析において、精密振動ふるい分けシステムはなぜ重要なのか?データの整合性とXRDの精度を確保する

- ふるい振とう機をどれくらいの時間稼働させればよいですか?お使いの材料に最適なふるい分け時間を見つける

- コーティングにおけるベントナイトに実験室用ふるい分けシステムが必要なのはなぜですか?完璧な表面性能を確保する

- 研究室におけるふるい振とう機の用途は何ですか?正確な結果を得るための粒度分析の自動化

- 実験用シェーカーにおける速度制御の重要性とは?パラジウムの生体吸着と負荷効率の最適化

- トウモロコシの穂軸残渣の酵素加水分解において、定温エアシェーカーはどのようにプロセス保証を提供しますか?

- 細骨材用のふるい分け装置はどれですか?正確な粒度分析のために適切なふるい振とう機を選びましょう