要するに、ボールミルは非常に幅広い種類の材料を処理できます。これには、柔らかく繊維質なものから非常に硬く脆いものまで含まれます。この技術は、特に小規模な実験作業や、他の粉砕方法に耐性のある材料のために、化学薬品、セラミックス、ガラス、鉱物、その他の化合物を非常に細かい粉末に粉砕するためによく使用されます。

ボールミリングにおける重要な決定は、処理できる材料だけでなく、粉砕ジャーとメディアに使用する材料です。この選択は、粉砕効率、処理時間、そして最も重要なサンプル最終純度に直接影響します。

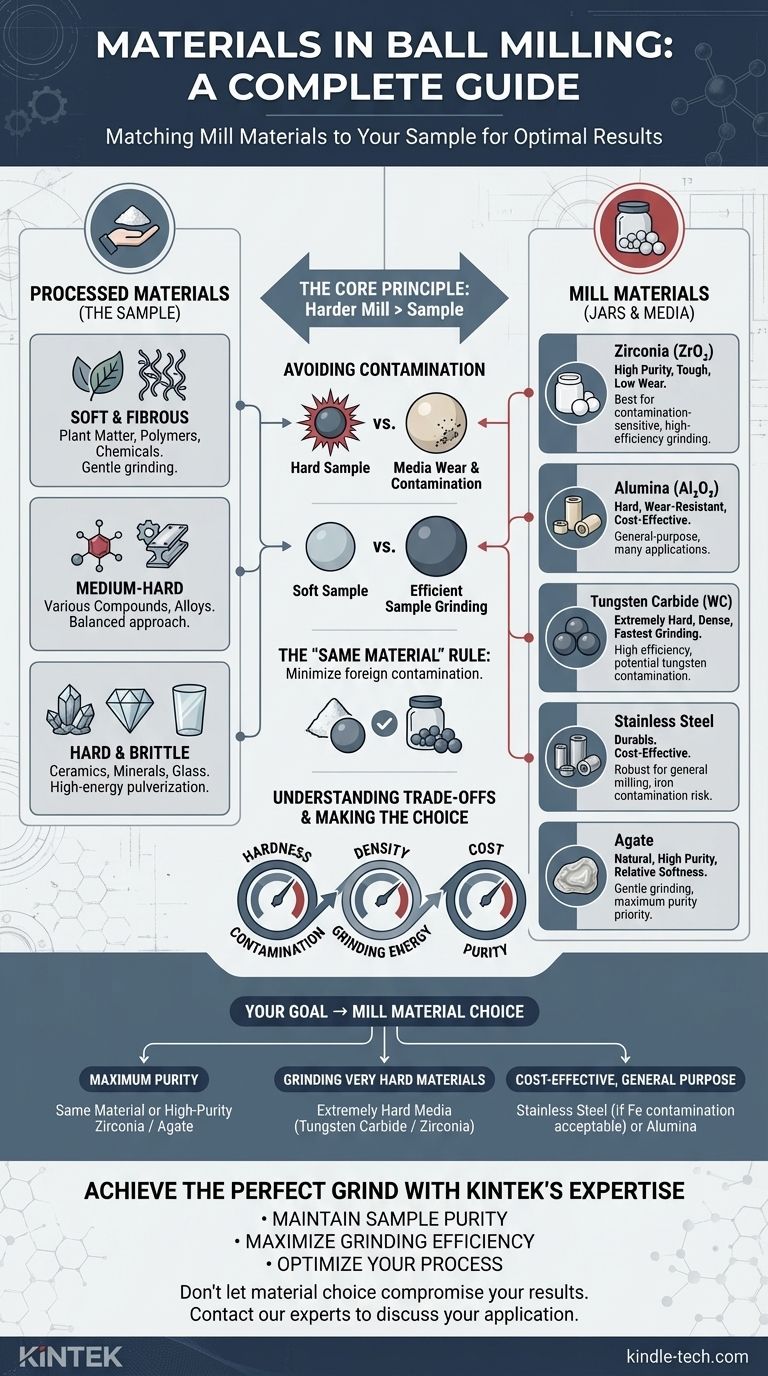

ボールミリング材料の二つの側面

ボールミリングにおける材料について議論する場合、処理される材料(サンプル)と、ミル自体(ジャーと粉砕メディア)の構築に使用される材料を区別することが不可欠です。

ミルで処理される材料(サンプル)

ボールミルは非常に用途の広いサイズ縮小技術です。サンプルを粉砕するために、粉砕メディアからの高エネルギー衝撃に依存しています。

このメカニズムのため、非常に異なる特性を持つ材料にも同様にうまく機能します。これには以下が含まれます。

- 硬質・脆質:セラミックス、鉱物、ガラス、金属酸化物。

- 軟質・繊維質:植物性物質、ポリマー、一部の化学薬品。

- 中硬質:幅広い化学化合物および合金。

目的は通常、これらの材料を制御された粒子サイズの均質な微粉末に減らすことです。

ミルに使用される材料(ジャーとメディア)

「ミル」は、粉砕ジャー(容器)と、サンプルと一緒に内部に配置される粉砕メディア(通常はボール)で構成されます。相互汚染を防ぐため、ジャーとメディアは通常同じ材料で作られます。

ジャーとメディアの一般的な材料には以下が含まれます。

- アルミナ (Al₂O₃):硬く、耐摩耗性のあるセラミックで、多くの用途で良好で費用対効果の高い選択肢です。

- ジルコニア (ZrO₂):アルミナよりも硬く高密度で、より高い粉砕効率を提供します。非常に丈夫で耐摩耗性に優れており、汚染に敏感な用途に最適です。

- 超硬タングステン (WC):極めて硬く高密度の材料。最も速く最も効率的な粉砕を提供しますが、最も高価であり、タングステン汚染を引き起こす可能性があります。

- ステンレス鋼:耐久性があり費用対効果の高い選択肢で、金属(鉄/クロム)汚染が懸念されない用途に最適です。

- メノウ:天然の純粋な石英の一種です。比較的柔らかく、最高の純度を維持することが絶対的な優先事項である柔らかい材料の穏やかな粉砕に最適です。

基本原則:汚染と摩耗の回避

ジャーとメディア材料の選択は、単純な原則によって支配されます。それは、ミルはサンプルよりも硬くなければならないということです。これにより、ミル部品の摩耗が最小限に抑えられ、最も重要なこととして、粉砕される材料への汚染が防止されます。

サンプルの硬度とミルの整合性

材料を効果的に粉砕するには、ボールからの衝撃エネルギーがサンプル粒子を破壊するのに十分でなければなりません。サンプルが粉砕メディアよりも硬い場合、サンプルではなくボールが摩耗します。

これは非効率的であるだけでなく、摩耗したメディアから最終製品にかなりの汚染物質が混入することになります。

「同一材料」の原則

理想的なシナリオでは、サンプルと全く同じ材料で作られたジャーとメディアを使用して材料を粉砕します。たとえば、高純度アルミナ粉末をアルミナジャーとアルミナボールで粉砕します。

これにより、ジャーやボールからわずかに摩耗した粒子が出たとしても、それらはサンプルと化学的に同一であり、「自己汚染」を表し、材料の純度を維持します。

トレードオフの理解

粉砕ジャーとメディアの材料を選択することは、性能、純度、コストのバランスを取ることを伴います。

硬度対汚染

超硬タングステンなどの非常に硬い材料は迅速な粉砕を提供しますが、摩耗すると特定の元素汚染(タングステン、コバルト)を引き起こす可能性があります。メノウのような柔らかい材料は金属汚染のリスクはありませんが、硬いサンプルを粉砕するには使用できません。

密度対粉砕エネルギー

より密度の高いメディア(超硬タングステンなど)は、衝撃時に運動エネルギーをより多く伝達し、より速くより効果的な粉砕につながります。より軽いメディア(メノウや一部のポリマーなど)は、積極的なサイズ縮小よりも穏やかな均質化が目的である「低エネルギー」粉砕に使用されます。

コスト対純度

ステンレス鋼は頑丈で低コストの選択肢ですが、高純度用途には適していません。高純度ジルコニアは、硬度、靭性、低汚染の優れたバランスを提供しますが、大幅に高いコストがかかります。

目的に合った正しい選択をする

ジャーとメディア材料の選択は、サンプルと目的の結果に完全に依存します。

- 主な焦点が最高の純度である場合:サンプルの材料と同一のジャーとメディア材料、または柔らかいサンプルには高純度ジルコニアやメノウなどの非常に不活性な材料を選択します。

- 主な焦点が非常に硬い材料の粉砕である場合:超硬タングステンやジルコニアなどの非常に硬いメディアを選択し、関連するコストと微量汚染の可能性を受け入れます。

- 主な焦点が費用対効果の高い汎用粉砕である場合:ステンレス鋼は頑丈で手頃な価格の選択肢ですが、軽微な鉄汚染がアプリケーションで許容される場合に限ります。

ミルのコンポーネントをサンプルの特性に合わせることで、プロセスを制御し、結果の完全性を確保できます。

要約表:

| 材料 | 主な特性 | 最適な使用例 |

|---|---|---|

| ジルコニア (ZrO₂) | 高い硬度、靭性、低摩耗 | 高純度、汚染に敏感な粉砕 |

| アルミナ (Al₂O₃) | 硬い、耐摩耗性、費用対効果が高い | さまざまな材料の汎用粉砕 |

| 超硬タングステン (WC) | 極めて硬い、高密度、高効率 | 速度が重要な非常に硬い材料の粉砕 |

| ステンレス鋼 | 耐久性がある、費用対効果が高い | 鉄汚染が許容されるアプリケーション |

| メノウ | 非常に純粋、比較的柔らかい | 最高の純度を必要とする柔らかい材料の穏やかな粉砕 |

KINTEKの専門知識で、特定の材料に最適な粉砕を実現します。

不適切な粉砕メディアの選択は、サンプルの汚染、非効率的な処理、時間の浪費につながる可能性があります。KINTEKは、実験室用ボールミルおよび消耗品の専門家であり、ジルコニアやアルミナから超硬タングステンに至るまで、お客様の正確なアプリケーションニーズに適合する高純度粉砕ジャーとメディアの全範囲を提供しています。

私たちは、お客様のような研究者や実験室の専門家を支援します。

- サンプルの純度維持:汚染を防ぐメディアを選択します。

- 粉砕効率の最大化:より速く、より効果的な結果を得るために、適切な硬度と密度を実現します。

- プロセスの最適化:技術的なガイダンスを活用して、理想的なセットアップを選択します。

材料の選択によって結果を妥協しないでください。今すぐ専門家に連絡して、アプリケーションについて相談し、研究室に最適なボールミルソリューションを見つけてください。

ビジュアルガイド

関連製品

- 実験室用プラネタリーボールミルキャビネット プラネタリーボールミル

- ラボ用ハイブリッド組織粉砕機

- 三次元電磁ふるい分け装置

- 低温水冷タッチスクリーン振動超微粉砕機

- カーボン紙、布、隔膜、銅箔、アルミ箔などの専門的な切断工具