大まかに言うと、水素脆化に最も感受性の高い材料は高強度金属合金です。高強度鋼が最も悪名高いですが、この現象はチタン合金、ニッケル基合金、さらには一部の高強度アルミニウム合金のような重要な工学材料にも影響を及ぼします。共通の要因は、高い引張応力、感受性の高い微細構造、および原子状水素源の組み合わせです。

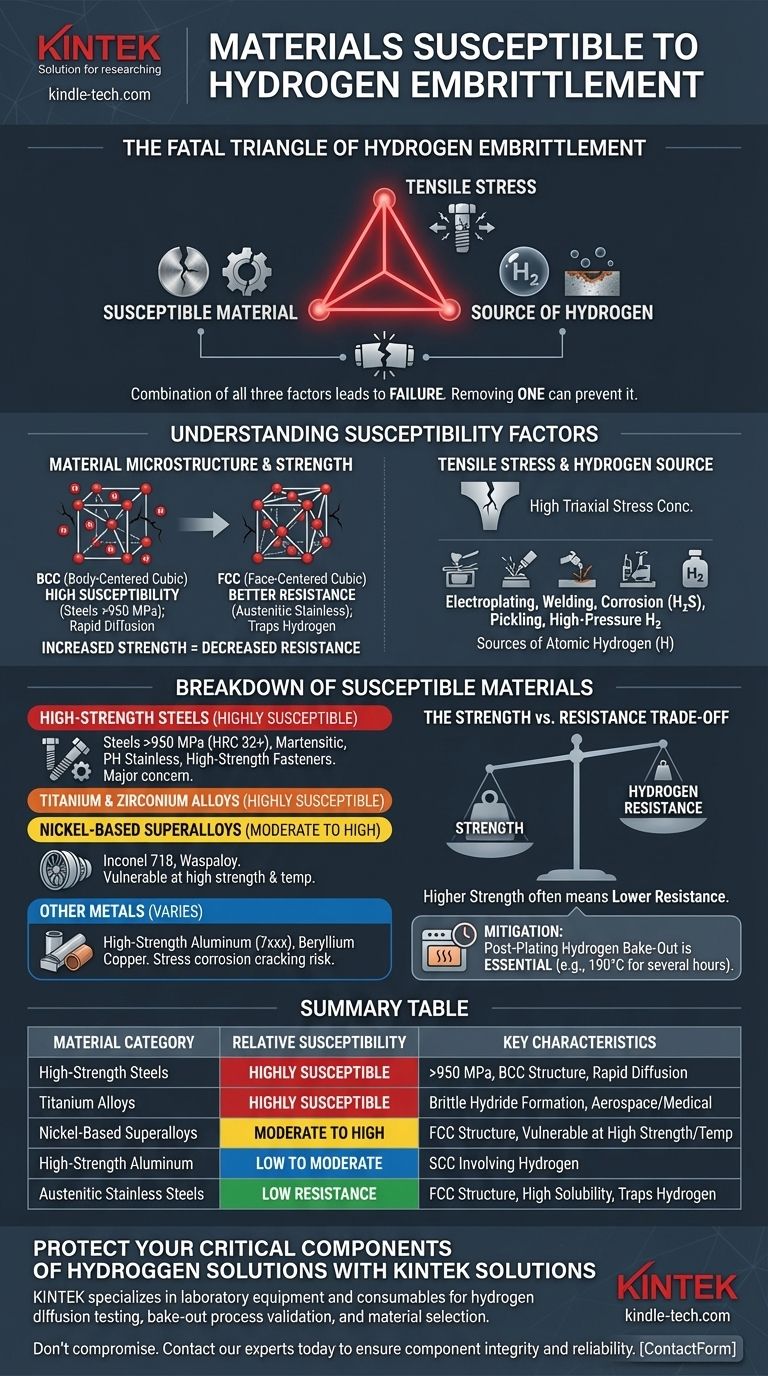

理解すべき核心的な原則は、水素脆化が単一の要因によって引き起こされるのではなく、「致命的な三角形」の条件、すなわち感受性の高い材料、引張応力(適用されたものまたは残留応力)の存在、および水素源への曝露によって引き起こされるということです。これらの3つの要素のいずれかを取り除くことで、故障を防ぐことができます。

感受性の主要因を理解する

水素脆化は複雑な破壊メカニズムです。特定の材料をリストアップする前に、それらがなぜ感受性を持つのかを理解することが重要です。リスクは、材料の内部構造とその外部環境の相互作用によって決まります。

材料の微細構造と強度の役割

材料の内部結晶構造と強度レベルは、最も重要な固有の要因です。一般的に、合金の強度と硬度が増加するにつれて、水素脆化に対する耐性は劇的に低下します。

フェライト鋼やマルテンサイト鋼のように、体心立方晶(BCC)結晶構造を持つ材料は非常に感受性が高いです。この構造は小さな水素原子の急速な拡散を可能にしますが、溶解度が低いため、水素は「閉じ込められず」、高応力領域に容易に移動して亀裂を開始させることができます。

対照的に、オーステナイト系ステンレス鋼(例:304、316)のように面心立方晶(FCC)構造を持つ材料は、はるかに優れた耐性を持っています。FCC格子は水素に対する溶解度が高く、拡散速度が低いため、水素原子を比較的無害な場所に効果的に閉じ込めます。

引張応力の決定的な必要性

水素原子は、亀裂の先端、ノッチ、さらには材料内の微細な欠陥など、高い三軸引張応力のある領域に移動します。応力は水素を集中させる駆動力です。

この応力は、加えられた荷重(例:張力下のボルト締め接続)または溶接、成形、研削などの製造プロセスから残る残留応力によるものである可能性があります。

水素の必須源

原子状(H)水素源が吸収されなければ、材料は脆化することはありません。この水素は、製造中または使用中に多数の源から発生する可能性があります。

一般的な源には、電気めっき、湿った電極による溶接、腐食(特に「サワー」H₂S環境)、酸洗などの洗浄プロセス、および高圧水素ガスへの直接曝露が含まれます。

感受性の高い材料の内訳

上記の原則に基づき、材料を相対的な感受性によって分類できます。

高強度鋼(非常に感受性が高い)

これは最も広く影響を受け、研究されているカテゴリです。引張強度が950-1000 MPa(140-145 ksi)を超える、または硬度が約HRC 32を超える鋼では、感受性が大きな懸念事項となります。

例としては、マルテンサイト鋼、析出硬化型(PH)ステンレス鋼(高強度条件の17-4PHなど)、および高強度ファスナー(グレード8 / クラス10.9以上)が挙げられます。

チタンおよびジルコニウム合金(非常に感受性が高い)

一般的なTi-6Al-4Vなどのチタン合金は、水素脆化に非常に弱いです。これらは、溶解水素によるひずみ速度依存性脆化または脆い水素化チタン相の形成という2つのメカニズムで破壊する可能性があります。

原子力産業で広く使用されているジルコニウム合金も、脆い水素化物を形成する感受性が非常に高いです。

ニッケル基超合金(中程度から高感受性)

FCC構造は鋼よりも耐性を提供しますが、インコネル718やワスパロイなどの高強度ニッケル合金は、特に高強度レベルで感受性があります。水素ガスのある環境、特に高温では脆化が懸念されます。

その他の感受性の高い金属

- アルミニウム合金:一般的に感受性は低いと考えられていますが、高強度7xxx系合金は、特に水素脆化メカニズムを含む応力腐食割れに対して脆弱である可能性があります。

- 銅合金:純銅は耐性がありますが、ベリリウム銅のような一部の高強度銅合金は感受性を示すことがあります。

トレードオフの理解:強度 vs. 耐性

材料を選択する際、エンジニアは機械的特性と環境耐性の間の根本的な対立に直面します。

強度と感受性のペナルティ

最も重要なトレードオフは強度と水素耐性です。鋼をより強くするプロセス(例:マルテンサイト組織を生成するための焼入れ焼戻し)は、同時に水素に対して著しく脆弱にします。これは、高強度ファスナーや構造部品の主要な設計制約です。

加工履歴が重要

同じ合金から作られた2つの部品でも、加工によって感受性が大きく異なることがあります。溶接や不適切な熱処理による高い残留応力を持つ部品は、適切に応力除去された部品よりもはるかに脆弱です。

緩和措置の重要性

水素を帯びる環境(めっきなど)で使用される感受性の高い材料の場合、緩和は任意ではありません。めっき後の水素ベーキング(例:190°C / 375°Fで数時間)は、吸収された水素が部品に損傷を与える前に排出するための標準的で必要な手順です。

用途に合った適切な選択をする

材料の選択は、使用環境と機械的要件を明確に理解することによって導かれる必要があります。

- 管理された環境で最大の強度を重視する場合:高強度鋼は有効な選択肢ですが、製造プロセス(めっき、溶接)を厳密に管理し、吸収された水素を除去するために製造後のベーキングを検討する必要があります。

- 水素が豊富な環境(例:サワーガス)での信頼性を重視する場合:たとえ強度の上限が低くなるとしても、認定されたニッケル合金、二相ステンレス鋼、または特定のオーステナイト系グレードのような、本質的に耐性のある材料を優先してください。

- 強度、重量、水素曝露のバランスを取る場合(例:H2燃料システム):オーステナイト系ステンレス鋼(316L)のような材料が一般的な基準となります。より高度な用途では、水素サービスのために特別に設計およびテストされた特殊合金やコーティングが必要になる場合があります。

- 感受性の高い高強度ファスナーを使用する必要がある場合:ASTM F1941などの規格に従って、適切なめっき後の水素脆化除去ベーキングが実施されていることを常に指定し、確認してください。

最終的に、水素脆化の防止は、積極的な設計と diligent なプロセス管理の問題です。

要約表:

| 材料カテゴリ | 相対的感受性 | 主な特徴 |

|---|---|---|

| 高強度鋼 | 非常に感受性が高い | 引張強度950 MPa(HRC 32+)以上で感受性あり。BCC結晶構造は水素の急速な拡散を可能にする |

| チタン合金(例:Ti-6Al-4V) | 非常に感受性が高い | 脆い水素化物形成を起こしやすい。航空宇宙および医療用途で重要 |

| ニッケル基超合金(例:インコネル718) | 中程度から高 | FCC構造はいくらかの耐性を提供するが、高強度レベルおよび高温で脆弱 |

| 高強度アルミニウム(7xxx系) | 低から中程度 | 一般的に耐性があるが、水素が関与する応力腐食割れに対して脆弱となる場合がある |

| オーステナイト系ステンレス鋼(304、316) | 低抵抗 | FCC構造と高い水素溶解度により、優れた固有の耐性を提供する |

水素脆化から重要な部品を保護する

水素脆化は、高強度部品において壊滅的で予期せぬ故障につながる可能性があります。KINTEKでは、材料の感受性を分析し、水素拡散をテストし、水素ベーキングプロセスのような適切な緩和技術を実装するのに役立つ実験装置と消耗品の提供を専門としています。

私たちはあなたを支援します:

- 水素が豊富な環境に適した材料の選択

- 部品の完全性を確保するための後処理の検証

- 信頼性の高い実験装置による品質管理の維持

水素脆化があなたのプロジェクトを損なうことのないようにしてください。あなたの特定の実験室のニーズについて話し合い、あなたのアプリケーションに最適なソリューションを見つけるために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ポリマーおよび顔料の分散特性用フィルター試験機 FPV

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置