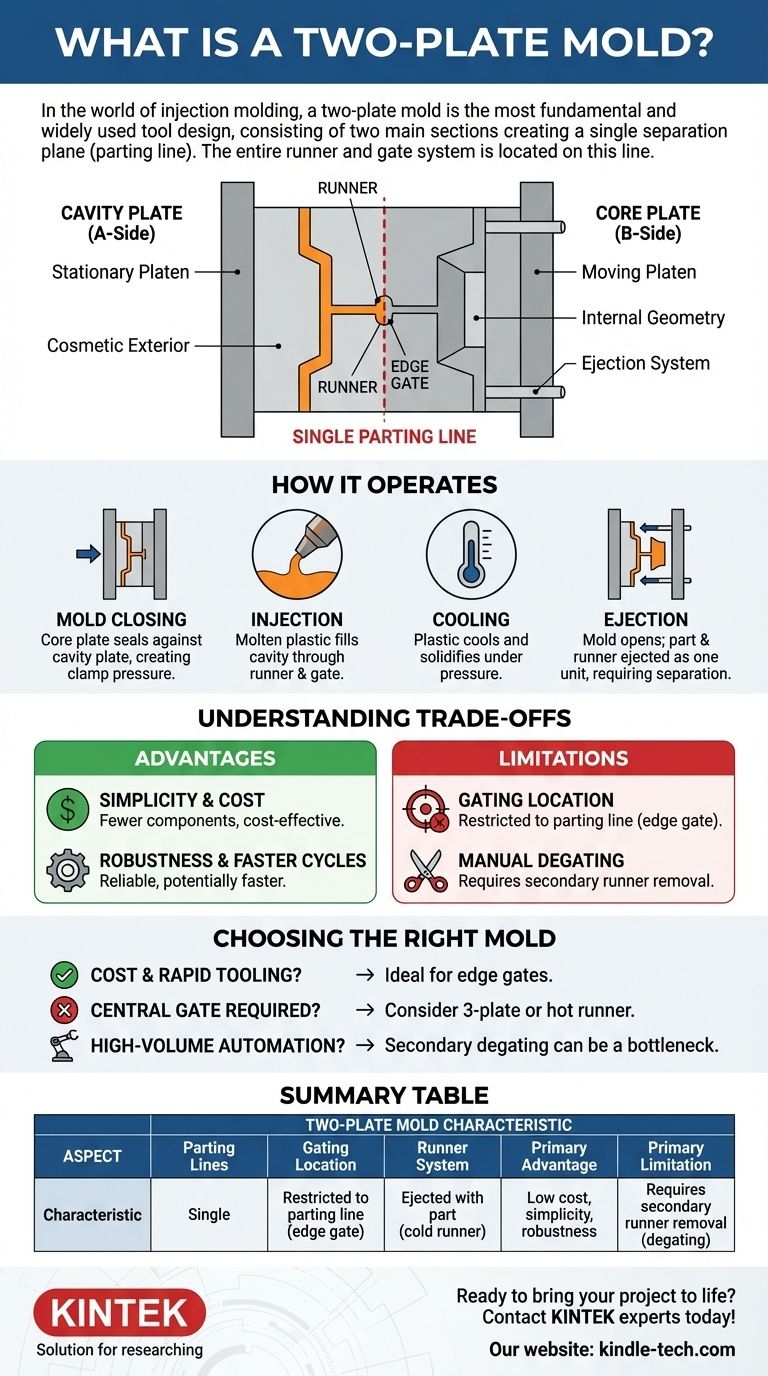

射出成形の分野において、ツープレート金型は最も基本的で広く使用されているツール設計です。これは、キャビティ側(A面)とコア側(B面)という2つの主要なセクションで構成され、これらが接合してパーティングラインとして知られる単一の分離面を形成します。プラスチックを供給するためのシステム全体(ランナーとゲート)はこのパーティングライン上に配置されるため、部品とその付随するランナーは同時に排出されます。

ツープレート金型の核となる原理はその単純さにあります。パーティング面が1つしかないため、設計は簡単で費用対効果が高いですが、この単純さがプラスチックの射出場所を制限し、ランナーシステムの除去を手作業で行う必要があることがよくあります。

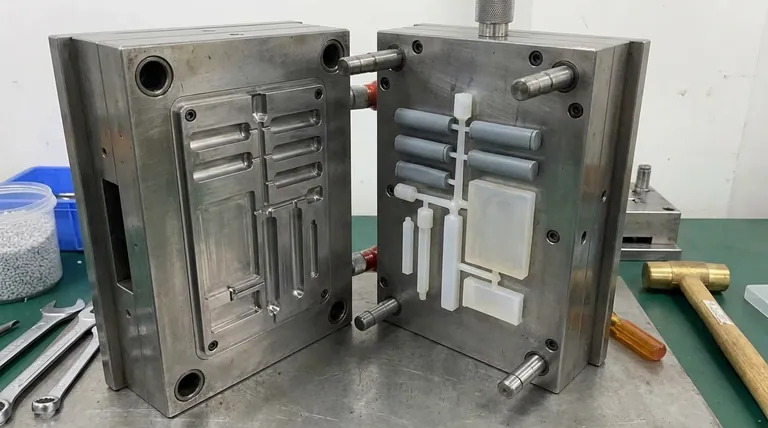

ツープレート金型の構造

その機能を理解するためには、まずその主要な構成要素を理解する必要があります。その設計は単純さにおいて優雅であり、すべての部品が直接的な目的を果たします。

コアプレートとキャビティプレート

ツープレート金型は2つの主要なハーフから構成されています。キャビティプレート、または「A面」は、通常、部品の化粧面を形成し、射出成形機の固定プラテンに取り付けられます。

コアプレート、または「B面」は、部品の内部形状を形成し、エジェクションシステムを収容します。このハーフは可動プラテンに取り付けられます。

単一のパーティングライン

これがツープレート金型の決定的な特徴です。パーティングラインは、コアプレートとキャビティプレートが接合する単一の表面です。成形サイクルが完了すると、金型はこの平面に沿ってのみ分離します。

ランナーおよびゲートシステム

ランナーは、パーティングラインの表面に機械加工されたチャネルであり、溶融プラスチックをノズルから部品へと導きます。

ゲートは、ランナーが部品キャビティと交差する小さな局所的な開口部です。ツープレート金型では、ゲートはパーティングライン上に、通常は部品の端に配置する必要があります。これは「エッジゲート」と呼ばれることがよくあります。

エジェクションシステム

金型のコア(B面)内に収容されているエジェクションシステムは、ピンまたはその他の機構で構成されています。部品が冷却され、金型が開いた後、これらのピンが前進して完成した部品とその付随するランナーシステムを突き出します。

ツープレート金型の動作方法

動作サイクルは直接的かつ効率的であり、4つの明確な段階に分けられます。

ステージ1:金型の閉鎖

可動プラテンがコアプレートを前方に押し付け、固定キャビティプレートとしっかりと密着させ、パーティングラインに沿って高圧クランプを形成します。

ステージ2:射出

溶融プラスチックが高圧下で射出されます。それはランナーシステムを通過し、ゲートを通ってキャビティに入り、部品が完全に形成されるまで続きます。

ステージ3:冷却

プラスチックは圧力下に保たれ、金型内で冷却・固化し、キャビティの形状をとります。

ステージ4:排出

可動プラテンが後退し、パーティングラインで金型が分離します。部品とその付随するランナーはコア側にくっついたままですが、エジェクションシステムが作動すると、それらを単一のユニットとして押し出します。その後、ランナーは部品から手動またはロボットによって分離される必要があります。

トレードオフの理解

ツープレート金型をこれほど普及させている単純さは、特定の制限ももたらします。これらのトレードオフを理解することは、健全な設計および製造上の決定を下すために不可欠です。

利点:単純さとコスト

コンポーネントが少なく、機械的な動作が単純であるため、ツープレート金型は設計、製造、保守において最も費用対効果が高くなります。その信頼性は、この単純さから直接もたらされます。

利点:堅牢性と高速サイクル

可動部品が少ないということは、潜在的な故障箇所が少ないことを意味します。単純な開閉動作は、より複雑な金型設計と比較してサイクルタイムを短縮することにもつながります。

制限:ゲート位置

ゲートはパーティングライン上に存在しなければならないため、部品の周辺に配置することが制限されます。これにより、ゲートをトリミングした箇所に小さくても目に見える跡(バリ)が残り、外観が重視される表面には許容されない場合があります。

制限:手動または二次的なゲート除去

部品はランナーが付いたまま排出されます。これは、プラモデル飛行機の部品のように、完成した部品からランナーを分離するために二次的な作業(手作業またはロボットプロセス)が必要となり、サイクルタイムと人件費が増加します。

部品に最適な金型の選択

ツープレート金型を使用するかどうかの決定は、コスト、部品設計、および生産要件のバランスにかかっています。

- コスト効率と迅速なツーリングが主な焦点である場合: 小さなゲート跡が端にあっても許容できる部品の場合、ツープレート金型はほぼ常に正しい選択です。

- 部品の構造的完全性や流動特性のために中央のゲートが必要な場合: ツープレート設計は不適切であり、三プレート金型またはホットランナー金型を検討する必要があります。

- 完全に自動化された大量生産が主な焦点である場合: 二次的なゲート除去の必要性はボトルネックとなる可能性があり、自動的なランナー分離を備えたより複雑な金型の方が長期的な投資として優れている可能性があります。

この基礎的な設計の根本的なトレードオフを理解することで、プロジェクトの技術的および財政的な目標に合致する情報に基づいた決定を下すことができます。

要約表:

| 側面 | ツープレート金型の特性 |

|---|---|

| パーティングライン | 単一のパーティングライン |

| ゲート位置 | パーティングラインに限定される(エッジゲート) |

| ランナーシステム | 部品と一緒に排出される(コールドランナー) |

| 主な利点 | 低コスト、単純さ、堅牢性 |

| 主な制限 | 二次的なランナー除去(ゲート除去)が必要 |

射出成形プロジェクトを実現する準備はできましたか? 適切な金型設計の選択は、コスト、品質、生産効率のバランスをとるために不可欠です。KINTEKでは、研究開発および生産プロセスをサポートするために必要なラボ機器と消耗品の提供を専門としています。当社の専門知識は、特定の部品設計と数量要件に最適なツーリング戦略を選択するのに役立ちます。お客様のラボおよび製造目標をどのようにサポートできるかについて、今すぐ当社の専門家にご相談ください!当社の専門家にご相談ください

ビジュアルガイド

関連製品

- ラボ用等方圧プレス金型

- ラボ用円筒プレス金型

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- ラボおよび半導体処理用のカスタムPTFEウェーハホルダー

- ラボ用内部ゴムミキサー ゴムニーダー機 混合・混練用