本質的に、ラボラトリーふるいは、粒子をサイズ別に測定および分離するために使用される精密なツールです。その主な機能は、粒度分析を実行し、粉末、骨材、穀物などの材料が、研究、開発、および工業生産に必要な特定の品質および一貫性基準を満たしていることを確認することです。

ラボラトリーふるいの真の価値は、粒子を分類するだけでなく、品質管理とプロセス最適化に必要な定量的データを提供することにあります。一貫した粒度を確保することで、最終製品の性能、安全性、信頼性を保証します。

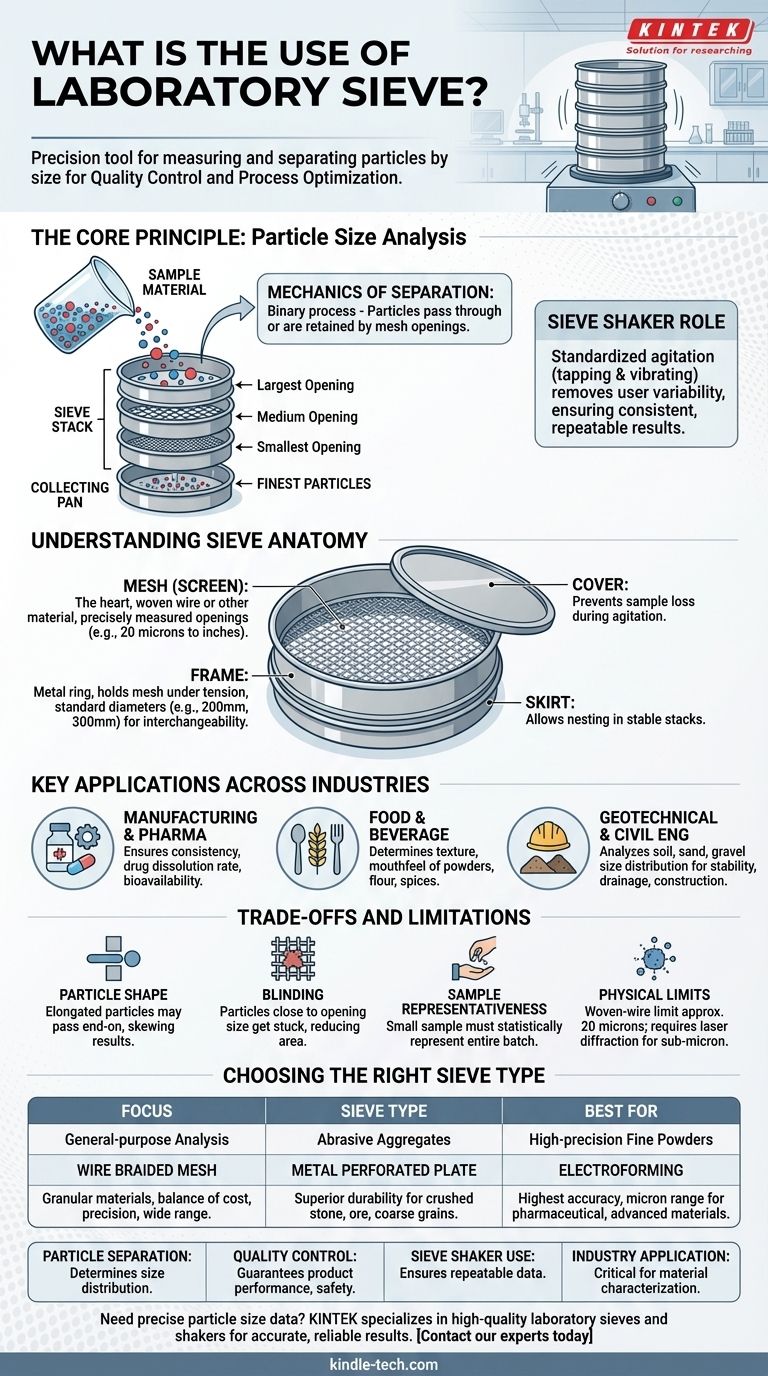

核心原理:ふるいはどのように粒度を分析するか

ラボラトリーふるいは、単純な機械的原理に基づいて動作しますが、その応用は正確で再現性のある結果を得るために不可欠です。

分離のメカニズム

基本的なプロセスは、均一で正確に測定された開口部を持つスクリーンを通して材料のサンプルを通過させることです。開口部よりも小さい粒子は通過し、開口部よりも大きい粒子はメッシュ表面に保持されます。

この二元的な分離(通過または保持)は、ふるいを使用して行われるすべての粒度分析の構成要素です。

単一ふるい vs. ふるいスタック

単一のふるいは、材料が特定のサイズ閾値より上か下かを迅速に確認するために使用できます。これは、簡単な品質チェックで一般的です。

詳細な分析のために、複数のふるいが、上から下へ開口部の大きい順に積み重ねられ、底部には固いパンが置かれます。この「ふるいスタック」により、単一のサンプルを複数のサイズ区分に同時に分離することができます。

ふるい振とう機の役割

一貫性と精度を確保するために、ふるいスタックは通常、ふるい振とう機にセットされます。この装置は、スタックに標準化された攪拌(多くの場合、タッピングと振動の組み合わせ)を与えます。

機械式振とう機は、すべての粒子がアパーチャを通過する機会を与えられることを保証し、ユーザー間のばらつきを排除し、再現性のある科学的な結果を提供します。

試験ふるいの構造を理解する

概念は単純ですが、試験ふるいは、その精度と耐久性を保証する特定のコンポーネントで構成された精密機器です。

メッシュ(スクリーン)

メッシュはふるいの心臓部であり、最も技術的なコンポーネントです。通常、ステンレス鋼製の織りワイヤーメッシュですが、他のタイプも存在します。

開口部のサイズは厳密に管理されており、数インチからわずか20ミクロン(0.020 mm)までさまざまです。

フレーム

フレームは、メッシュを張力下で保持する円形の金属リングです。フレームは、標準的な直径(最も一般的なのは200mmと300mm、または米国では8インチと12インチ)で製造されており、互換性があり、標準的なふるい振とう機に適合するように設計されています。

スカートとカバー

スカートはフレームの底部で、ふるいが安定したスタックで傾くことなく積み重ねられるように設計されています。カバーは、攪拌中にサンプル材料が失われるのを防ぐために、一番上のふるいに置かれます。

業界全体にわたる主要な用途

粒度は、材料の挙動に影響を与える重要な物理的特性です。このため、ふるい分析は多くの分野で品質管理の要となっています。

製造における品質管理

製薬業界では、粒度が薬剤の溶解速度と生体利用能に影響を与える可能性があります。食品業界では、小麦粉やスパイスなどの製品の食感や口当たりを決定します。ふるいは、一貫性を確認するための不可欠なチェックを提供します。

研究開発

新しい粉末金属、ポリマー、または化学化合物を開発する際、R&Dラボはふるいを使用して新しい材料を特性評価し、粒度が性能にどのように影響するかを理解します。

地盤工学および土木工学

ふるい分析は、土壌、砂、砂利の粒度分布を決定するために使用されます。このデータは、土壌の安定性、排水性、およびコンクリートやアスファルトの建設骨材としての適合性を評価するために不可欠です。

トレードオフと限界を理解する

強力である一方で、ふるい分析には限界がないわけではありません。これらを理解することは、結果を正しく解釈するために重要です。

粒子の形状 vs. ふるいの開口部

ふるい分けは基本的に、粒子の2番目に小さい寸法を測定します。細長い粒子や平らな粒子は、最長寸法が開口部よりも大きくても、端からまたは斜めに開口部を通過する可能性があります。これにより、非球形材料の結果が歪む可能性があります。

目詰まり(ブラインディング)のリスク

メッシュの開口部に非常に近いサイズの粒子は、開口部に詰まる可能性があります。この現象はブラインディングとして知られており、利用可能なふるい分け面積を減らし、対処しないと不正確な分離につながる可能性があります。

サンプルの代表性

ふるい分析では、比較的小さなサンプルサイズを使用します。結果が意味のあるものとなるためには、試験のために採取されたサンプルが、材料のバッチ全体を統計的に代表している必要があります。サンプリング技術の不備は、一般的なエラーの原因です。

物理的限界

織りワイヤーふるいには、約20ミクロンという実用的な下限があります。サブミクロン粒子(ナノ粒子)を分析するには、レーザー回折や動的光散乱などの他の方法が必要です。

適切なふるいタイプの選択

メッシュ自体の材料が、ふるいの主要な用途を決定します。

- 粒状材料の汎用分析が主な焦点である場合: ワイヤー編組メッシュふるいは、コスト、精度、および幅広い利用可能なサイズの最適なバランスを提供します。

- より大きく、より研磨性の高い骨材のサイズ分けが主な焦点である場合: 金属パンチングプレートふるいは、砕石、鉱石、粗粒などの材料に対して優れた耐久性を提供します。

- 非常に微細な粉末の高精度分析が主な焦点である場合: 電鋳ふるいは、ミクロン範囲の粒子に対して最高の精度を提供し、医薬品や先端材料の用途に不可欠です。

最終的に、ふるい分析を習得することで、材料の基本的な特性を制御し、予測可能で信頼性の高い結果を保証することができます。

まとめ表:

| 主要な特徴 | 説明 | 利点 |

|---|---|---|

| 粒子分離 | 精密メッシュを使用して材料をサイズ別に分離します。 | 分析のための粒度分布を決定します。 |

| 品質管理 | 材料が特定のサイズ基準を満たしていることを確認します。 | 製品の性能、安全性、信頼性を保証します。 |

| ふるい振とう機の使用 | 一貫した結果のために標準化された攪拌を提供します。 | ユーザーのばらつきを排除し、再現性のあるデータを保証します。 |

| 産業応用 | 医薬品、食品、建設、R&Dで使用されます。 | 材料特性評価とプロセス最適化に不可欠です。 |

材料の正確な粒度データが必要ですか? KINTEKは、精度と耐久性のために設計された高品質のラボラトリーふるいとふるい振とう機を専門としています。医薬品、食品生産、材料科学のいずれの分野でも、当社の機器は信頼性の高い品質管理を実現し、プロセスを最適化するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様のラボのニーズに最適なふるい分けソリューションを見つけます!

ビジュアルガイド

関連製品

よくある質問

- 土壌のふるい分け試験が重要なのはなぜですか?あなたの土壌の工学的ポテンシャルを解き放ちましょう

- シービング(ふるい分け)はなぜ重要なのか? 材料の品質とプロセスの管理を確実にするため

- 標準試験ふるいは何に使用されますか?材料の正確な粒度分析を実現

- ふるい分け分析は何に適していますか?粒度分布試験のガイド

- MDHPにおける活性炭に特定のメッシュ金属ふるいをなぜ使用するのか?マイクロ波共鳴と水素収率の安定化

- ふるいの産業用途は何ですか?品質保証のための粒子制御をマスターする

- ふるい分け法で分離できる材料の種類とは?効率的な粒度分離のガイド

- ふるいのサイズはどのように選びますか?正確な粒子分析のための完璧なふるいスタックを構築する