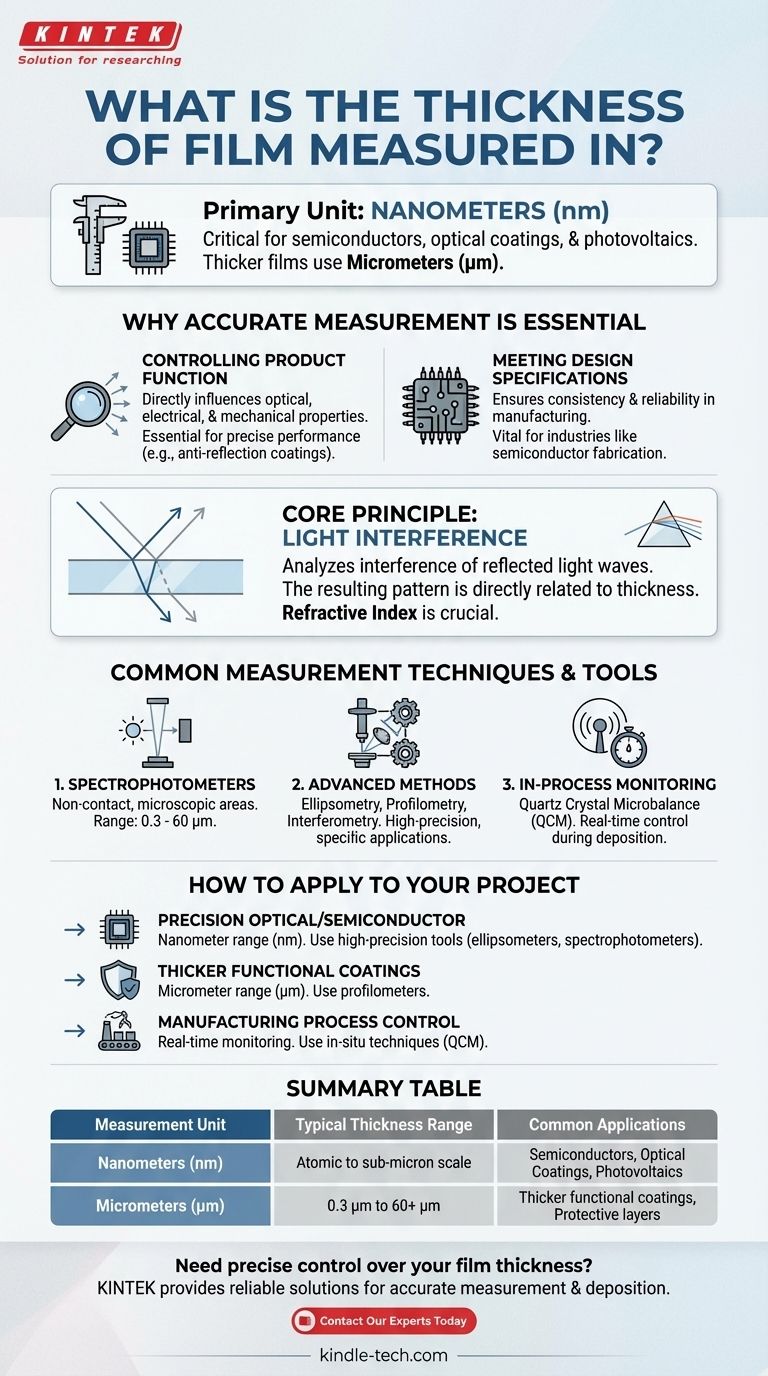

ほとんどの技術的なアプリケーションでは、薄膜の厚さはナノメートル(nm)で測定されます。この単位は、半導体、光学コーティング、太陽光発電で使用される材料にとって標準であり、性能には原子レベルの精度が不可欠です。より厚い膜やコーティングの場合、測定値はミクロン(µm)で表されることもあります。

理解すべき核となる原則は、測定単位の選択、そしてそれを取得するために使用される技術が、膜の意図された機能とその物理的な厚さによって完全に決定されるということです。ナノメートルは「薄膜」に一般的ですが、より広い文脈では、さまざまなツールとスケールが関与します。

正確な膜厚測定が不可欠な理由

製品機能の制御

膜厚は任意の寸法ではなく、重要な設計パラメータです。それは製品の光学的、電気的、機械的特性に直接影響を与えます。

例えば、レンズの反射防止コーティングでは、特定の波長の光を打ち消すために膜厚を正確に制御する必要があります。わずかなずれでもその機能が損なわれます。

設計仕様への適合

製造プロセスでは、一貫性と信頼性を確保するために厳格な品質管理が必要です。膜厚を測定することで、最終製品が設計仕様を満たし、期待どおりに機能することを確認します。

これは半導体製造のような産業では基本的であり、誘電体層のわずかなばらつきでもマイクロチップが使用不能になる可能性があります。

測定の核心原理:光干渉

仕組み

多くの非接触測定ツールは、光の干渉を分析することで動作します。光線が膜に照射され、表面と底面の両方で反射が起こります。

これら2つの反射光波は互いに干渉します。光のスペクトルに生じるピークと谷のパターンは、膜の厚さに直接関係しています。

屈折率の役割

干渉パターンから最終的な厚さを計算するには、材料の屈折率を知る必要があります。この特性は、光がその特定の材料をどのように通過するかを記述します。

すべての材料は異なる屈折率を持つため、正確な測定を保証するための計算において重要な変数となります。

一般的な測定技術とツール

分光光度計

分光光度計は、膜厚を測定するための一般的な非接触ツールです。微細なサンプリング領域に非常に効果的です。

これらの機器は通常、0.3〜60マイクロメートル(µm)の範囲の層厚を測定でき、薄膜と比較的厚い膜の両方に多用途です。

その他の高度な方法

分光光度法以外にも、エリプソメトリー、プロフィロメトリー、干渉法など、いくつかの高精度な技術が使用されています。それぞれ、材料や用途に応じて独自の利点を提供します。

インプロセスモニタリング

製造プロセス中のリアルタイム制御には、水晶振動子マイクロバランス(QCM)センサーのような技術が使用されます。これらのツールは、膜が堆積されている間に膜厚を測定し、即座の調整を可能にします。

これをプロジェクトに適用する方法

目標を明確に理解することが、適切な測定アプローチを選択する上で最も重要な要素です。

- 精密な光学コーティングや半導体層に重点を置く場合:ナノメートル(nm)範囲で作業し、エリプソメーターや分光光度計のような高精度ツールが必要になります。

- より厚い機能性コーティング(例:保護層)に重点を置く場合:マイクロメートル(µm)での測定で十分な場合が多く、プロフィロメーターのようなツールがより実用的かもしれません。

- 製造プロセス制御に重点を置く場合:QCMのようなインサイチュ技術は、堆積中のリアルタイム監視と調整に不可欠です。

最終的に、膜厚測定を習得することは、物理的な寸法を機能的な制御に変換することです。

要約表:

| 測定単位 | 一般的な厚さ範囲 | 一般的な用途 |

|---|---|---|

| ナノメートル (nm) | 原子スケールからサブミクロン | 半導体、光学コーティング、太陽光発電 |

| マイクロメートル (µm) | 0.3 µm から 60 µm 以上 | より厚い機能性コーティング、保護層 |

膜厚の精密な制御が必要ですか? KINTEKは、正確な膜厚測定と堆積のための信頼性の高いソリューションを提供するラボ機器と消耗品を専門としています。ナノメートルスケールの半導体からより厚い保護コーティングまで、お客様のラボが一貫した高品質の結果を達成できるよう、当社の専門知識が保証します。今すぐ当社の専門家にお問い合わせください。特定のアプリケーションについて話し合い、ニーズに最適なツールを見つけましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート