その核心において、熱再生とは、使用済みの活性炭を洗浄し、再利用できるようにするための高温プロセスです。この制御された加熱プロセスは、活性炭が吸着した汚染物質を破壊し、より多くの汚染物質を捕捉する能力を効果的に回復させます。

中心的なポイントは、熱再生が活性炭を使い捨ての消耗品から再利用可能な資産へと変えるということです。これにより、材料の循環ライフサイクルが生まれ、長期的な運用コストと環境負荷が大幅に削減されます。

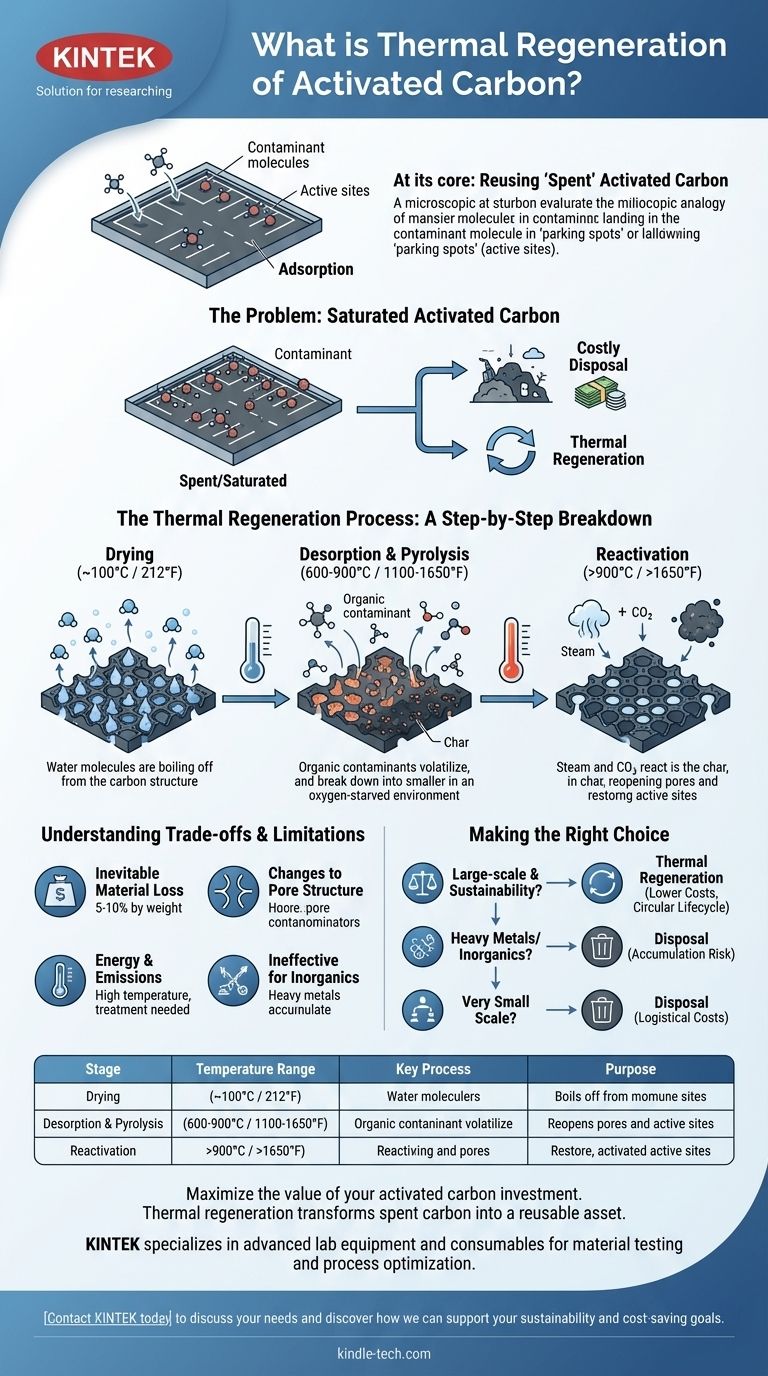

問題:「満杯」になった活性炭

再生を理解するには、まず活性炭がどのように機能するかを理解する必要があります。活性炭はスポンジのように汚染物質を吸収するのではなく、吸着というプロセス、つまり分子が表面に付着することによって機能します。

吸着:表面に基づいた引力

活性炭を微細な駐車場が広がるネットワークだと想像してください。その巨大な内部表面積は、液体やガス中の汚染物質分子が着地して付着できる無数の「駐車スペース」(活性サイト)を提供します。

飽和点

この容量には限りがあります。最終的に、利用可能なすべての活性サイトが占有され、活性炭は「使用済み」または飽和と見なされます。この時点では、処理している流れから汚染物質を効果的に除去することはできません。

使用済み活性炭のコスト

施設は、使用済み活性炭を廃棄して新しい材料を購入するか、既存の活性炭を再生して再利用するかの2つの選択肢に直面します。廃棄はしばしば高価であり、かなりの廃棄物ストリームを生み出します。

熱再生プロセス:段階的な内訳

熱再生(再活性化とも呼ばれる)は、通常、高温のロータリーキルンまたは多段炉で行われる多段階プロセスです。

ステージ1:乾燥(約100°C / 212°F)

最初のステップは、活性炭を穏やかに加熱して、残留水分を蒸発させて除去することです。これは、高温ゾーンでの蒸気爆発を防ぐための重要な準備段階です。

ステージ2:脱着と熱分解(600-900°C / 1100-1650°F)

酸素が不足した環境で、温度は劇的に上昇します。この熱により、次の2つの現象が発生します。

- 脱着:吸着された有機化合物が揮発し、活性炭表面の固体/液体からガスに変化します。

- 熱分解:強烈な熱が、これらのより大きく揮発した有機分子をより小さな分子と炭素質のチャーに分解します。

ステージ3:再活性化(>900°C / >1650°F)

最後に、蒸気や二酸化炭素などの制御された酸化剤が導入されます。このガスは、前の段階で生成されたチャーと選択的に反応し、活性炭の細孔からチャーを除去し、元の活性サイトを露出させます。このステップにより、「駐車スペース」が再び開かれ、活性炭の吸着能力が回復します。

トレードオフと限界の理解

非常に効果的である一方で、熱再生は完璧なプロセスではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

避けられない材料損失

各再生サイクルでは、通常、重量で5%から10%の少量の活性炭が失われます。これは、機械的な取り扱いと、再活性化中に一部の基本炭素自体がガス化するためです。この失われた量は、新しい活性炭で補充する必要があります。

細孔構造の変化

繰り返しの再生は、活性炭の細孔構造を微妙に変化させる可能性があります。多くのサイクルを経て、特定の分子を吸着する際の性能特性がわずかに変化する可能性があります。

エネルギーと排出

このプロセスは、非常に高い温度が必要なため、エネルギー集約型です。さらに、キルンからの排ガスには、破壊された汚染物質と燃焼副産物が含まれており、大気汚染を防ぐために熱酸化装置またはスクラバーシステムで処理する必要があります。

特定の汚染物質には効果がない

熱再生は主に有機化合物に効果的です。重金属などの無機汚染物質を効果的に除去することはできません。これらの物質は時間とともに活性炭に蓄積し、最終的には再生に適さなくなります。

目標に合った適切な選択をする

再生と廃棄のどちらを選択するかは、規模、汚染物質の種類、および運用上の優先順位によって異なります。

- 大規模なコスト削減と持続可能性を最優先する場合:再生のコストは新しい活性炭のコストよりも大幅に低いため、熱再生が優れた選択肢です。

- 重金属やその他の無機物を含む流れを処理する場合:これらの汚染物質が活性炭に蓄積して汚染し、再生を不可能にしないことを確認する必要があります。

- 非常に小規模で運用する場合:少量の活性炭を再生施設に輸送する物流コストが、経済的利益を上回る可能性があります。

吸着力を回復させることで、熱再生は活性炭の経済的および環境的価値を最大限に引き出すことを可能にします。

要約表:

| 段階 | 温度範囲 | 主要プロセス | 目的 |

|---|---|---|---|

| 乾燥 | 約100°C (212°F) | 水分の蒸発 | 蒸気爆発の防止 |

| 脱着&熱分解 | 600-900°C (1100-1650°F) | 汚染物質の揮発と分解 | 有機汚染物質の除去 |

| 再活性化 | >900°C (>1650°F) | 蒸気/CO₂によるチャーのガス化 | 細孔の再開、能力の回復 |

活性炭への投資価値を最大化しましょう。

熱再生は、使用済み活性炭を繰り返しの費用から再利用可能な資産へと変え、長期的な運用コストを大幅に削減し、環境への影響を最小限に抑えます。このプロセスは、ろ過媒体の持続可能な循環ライフサイクルを導入しようとしている施設に最適です。

KINTEKは、効率的な材料試験とプロセス最適化に必要な高度なラボ機器と消耗品の提供を専門としています。もし貴社の研究室または産業プロセスが活性炭に依存している場合、当社の専門知識が、特定の汚染物質と規模に対して再生が適切な戦略であるかどうかを評価するお手伝いをいたします。

今すぐKINTEKにお問い合わせください。貴社のニーズについてご相談いただき、持続可能性とコスト削減の目標をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用真空チルト回転管炉 回転管炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)