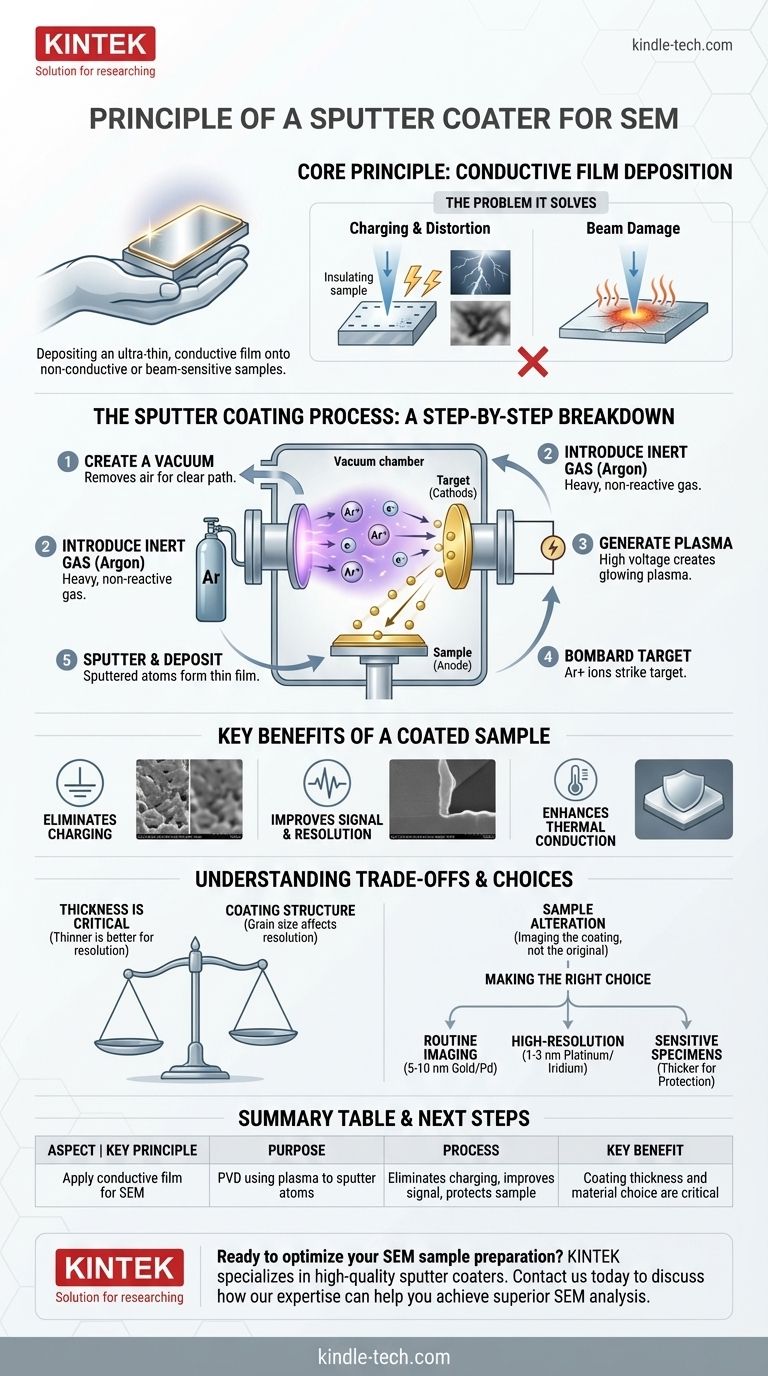

基本的に、SEM用スパッタコーターの原理は、非導電性またはビームに敏感なサンプル上に超薄型の導電性フィルムを堆積させることです。これは、真空中でプラズマを生成し、高エネルギーイオンを使用して金属ターゲット(金など)から原子を物理的に叩き出すことによって達成されます。叩き出されたこれらの原子がサンプル上に着地してコーティングし、走査型電子顕微鏡(SEM)で高品質なイメージングを行うのに適した状態にします。

SEMにおける根本的な課題は、イメージング電子ビームがグラウンドへの導電経路を必要とすることです。スパッタコーターは、サンプルにマイクロ薄の金属製「アーマー」を適用することでこれを解決し、そうでなければ画像を破壊する電気的チャージングやビームダメージを防ぎます。

SEMにとってスパッタコーティングが不可欠な理由

コーターの動作原理を理解する前に、それが解決する問題を理解することが不可欠です。準備されていないサンプルは、しばしば不鮮明で歪んだ、または存在しない画像をもたらします。

「チャージング」の問題

ほとんどの生物学的検体、ポリマー、セラミックス、ガラスは電気絶縁体です。

SEMの高エネルギー電子ビームが絶縁性サンプルの表面に当たると、電子が蓄積します。この負電荷の蓄積はチャージングとして知られ、入射ビームを偏向させ、明るい斑点、筋、またはドリフトの発生など、結果の画像を著しく歪ませます。

ビームダメージのリスク

電子ビームは高度に集中したエネルギーの流れです。デリケートなサンプルでは、このエネルギーが局所的な加熱、溶融、または構造劣化を引き起こす可能性があります。

このビームダメージは、観察しようとしている表面を根本的に変化させ、分析の完全性を損ないます。スパッタコーティングは保護シールドとして機能します。

スパッタコーティングプロセス:段階的な内訳

スパッタリングプロセスは、小型の真空チャンバー内で発生する物理気相成長(PVD)技術です。これは、精密で高度に制御された方法です。

ステップ1:真空の作成

サンプルとターゲット材料(例:金、白金、パラジウム)のピースを密閉チャンバー内に配置します。次にポンプが空気を排出し、低圧の真空環境を作り出します。

この真空は、スパッタされた原子が空気分子と衝突することなくサンプルに到達できるようにするために不可欠であり、衝突するとプロセスが妨げられます。

ステップ2:不活性ガスの導入

少量で制御された量の不活性ガス、ほぼ常にアルゴン(Ar)がチャンバーに導入されます。

アルゴンが使用されるのは、重く、化学的に不活性であるためです。サンプルやターゲットと反応せず、純粋な金属コーティングを保証します。

ステップ3:プラズマの生成

チャンバー内に高電圧が印加され、ターゲット材料がカソード(負電荷)として機能します。この強い電界はアルゴン原子から電子を剥ぎ取ります。

このイオン化のプロセスにより、正に帯電したアルゴンイオン(Ar+)と自由電子の独特な光る雲であるプラズマが生成されます。

ステップ4:ターゲットへの衝突(ボンバルディメント)

正に帯電したアルゴンイオンは電界によって強力に加速され、負に帯電したターゲット材料に衝突します。

これは運動量伝達の物理プロセスであり、重いアルゴンイオンはサブミクロンの大砲弾のように機能します。

ステップ5:スパッタリングと堆積

アルゴンイオンの強力な衝突は、ターゲット材料から原子を叩き出すのに十分です。この原子の放出が「スパッタリング」効果です。

これらのスパッタされたターゲット原子は、真空チャンバー内を直線的に移動し、SEMサンプルを含む遭遇したすべての表面に堆積します。数秒から数分かけて、これらの原子が蓄積し、連続的で均一な薄膜を形成します。

コーティングされたサンプルの主な利点

適切にコーティングされたサンプルは、良好なSEMイメージングの主な障害を克服し、複数の重要な改善を同時に提供します。

チャージングアーティファクトの排除

これが主な利点です。導電性の金属層は、入射電子が接地されたSEMステージに移動するための経路を提供し、電荷の蓄積とそれに関連する画像の歪みを防ぎます。

信号と解像度の向上

金属コーティングは、SEM画像の形成に使用される主要な信号である二次電子の優れた放出体です。コーティングされたサンプルは、より強く、より鮮明な信号を生成し、より良い信号対雑音比と、エッジの定義が改善されたシャープな画像につながります。

熱伝導率の向上

金属膜は、電子ビームによって発生した熱をサンプル表面全体に迅速に放散させるのにも役立ち、デリケートな構造を熱損傷から保護します。

トレードオフの理解

スパッタコーティングは強力な技術ですが、考慮すべき点がないわけではありません。専門のオペレーターは、結果を最適化するためにこれらのトレードオフを理解しています。

コーティングの厚さが重要

目標は、必要な導電性を依然として提供する、可能な限り薄いコーティングを適用することです。厚すぎるコーティングは、サンプルの真の表面の微細なナノスケールの特徴を覆い隠してしまいます。

コーティング自体も構造を持つ

スパッタされた金属膜は完全に滑らかではなく、微細な粒子で構成されています。極めて高倍率の作業では、コーティング自体の粒径が解像度の制限要因となる可能性があります。ターゲット材料(例:金/パラジウムまたは白金)の選択は、この粒子の構造に影響を与える可能性があります。

サンプルの改変である

常に、直接元のサンプルではなく、コーティングの表面をイメージングしていることを覚えておくことが重要です。コーティングはサンプルのトポグラフィーに追従しますが、追加された層です。

目的に合った適切な選択をする

コーティング戦略は、分析目的によって直接導かれるべきです。

- 主な焦点がチャージング排除のためのルーチンイメージングである場合: 標準的な金または金/パラジウムコーティング(5〜10 nm)は、優れた費用対効果の高い選択肢です。

- 主な焦点が高解像度イメージング(FEG-SEM)である場合: 表面の最も微細なディテールを保持するために、白金やイリジウムなどの微細粒子材料の可能な限り薄いコーティング(1〜3 nm)を使用する必要があります。

- 主な焦点が非常にデリケートな検体の保護である場合: 究極の解像度を犠牲にしたとしても、わずかに厚いコーティングは、ビームからの優れた熱的および物理的保護を提供できます。

スパッタコーティングの原理を習得することは、走査型電子顕微鏡の完全な分析能力を引き出すための基本です。

要約表:

| 側面 | 主要原理 |

|---|---|

| 目的 | SEMイメージングのために非導電性サンプルに導電性膜を適用する。 |

| プロセス | プラズマを使用してターゲット原子をスパッタする物理気相成長(PVD)。 |

| 主な利点 | チャージングアーティファクトの排除、信号の改善、サンプルの保護。 |

| 主な考慮事項 | コーティングの厚さと材料の選択は、解像度とサンプル完全性にとって重要である。 |

SEMサンプル調製の最適化の準備はできていますか?

KINTEKは、お客様の研究所のニーズに合わせて調整された高品質のスパッタコーターおよび実験装置の提供を専門としています。当社のソリューションは、チャージングを排除し、イメージング結果を向上させるための正確で均一なコーティングを保証します。

当社の専門知識が優れたSEM分析にどのように役立つかについて、今すぐお問い合わせください。お問い合わせフォームからご連絡いただき、一緒にラボの能力を向上させましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター