本質的に、真空熱成形とは、プラスチックシートを加熱して柔軟にし、金型の上に覆いかぶせ、その後、真空によって金型の表面にしっかりと引きつけられる製造プロセスです。プラスチックはこの形状で冷却され、完成品が作成されます。これは、プラスチック材料を成形するための最もシンプルで一般的な方法の1つです。

真空成形の核となる原理は、そのシンプルさと効率性にあります。熱を使用してプラスチックシートを柔らかくし、吸引力で単一の金型に沿って成形することにより、このプロセスは、特に低〜中程度の数量で、単純な形状の部品を製造するための迅速かつ費用対効果の高いソリューションを提供します。

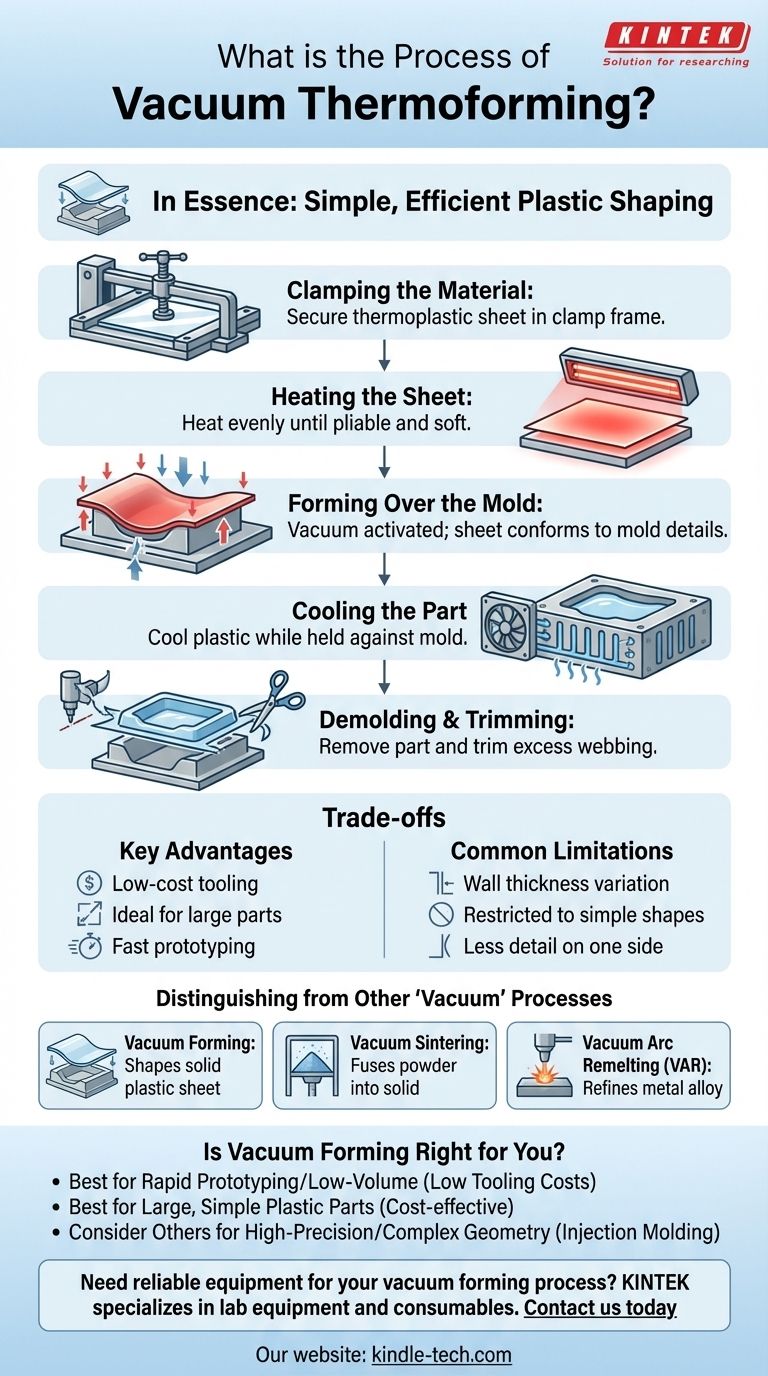

真空成形の段階的プロセス

真空成形を真に理解するためには、それを明確な段階に分けるのが最善です。各ステップは、適切に成形され機能的な部品を達成するために重要です。

1. 材料のクランプ(固定)

まず、熱可塑性材料のシートを機械にセットし、クランプフレームに固定します。このフレームは、加熱中および成形中にシートを所定の位置に保持します。

2. シートの加熱

クランプされたシートは、通常、赤外線ヒーターの下にある加熱ステーションに移動されます。シートは、特定の成形温度に達するまで均一に加熱され、その時点でゴムシートのように柔らかく柔軟になります。

3. 金型上での成形

柔軟になったら、熱いプラスチックシートを金型(ツールとも呼ばれます)の上に配置します。金型がシートに向かって持ち上げられ、真空が作動します。シートと金型の間の気圧が急速に排気され、大気圧がプラスチックを下に押し付け、金型の細部にぴったりと適合するように強制します。

4. 部品の冷却

プラスチックは、真空によって金型に保持されたまま冷却される必要があります。ファン、または時には金型内の液体冷却チャネルがこのプロセスを加速し、プラスチックを新しい形状で固化させるために使用されます。

5. 脱型とトリミング

冷却後、真空が解除され、成形された部品を金型から取り外すことができます。部品は、元のシートの余分なプラスチック(「ウェブ」として知られる)にまだ付着しています。この余分な材料は、最終製品を作成するために、CNCルーター、ダイカット、または手作業で切り取られます。

トレードオフの理解

他の製造プロセスと同様に、真空成形には明確な利点と限界があります。これらのトレードオフを理解することは、それがあなたのアプリケーションにとって正しい選択であるかどうかを判断する鍵となります。

主な利点

ツーリング(金型)の低コストが主な利点です。金型は、プロトタイプ用に木材やエポキシなどの安価な材料で作られたり、生産用に耐久性のあるアルミニウムで作られたりしますが、射出成形に必要な鋼製金型よりも大幅に安価です。

このプロセスは、自動車のボディパネル、ホットタブのシェル、大型機器のエンクロージャなど、他の方法では費用がかかりすぎる非常に大きな部品を製造するのにも理想的です。

一般的な限界

最も重要な限界は肉厚のばらつきです。プラスチックシートが金型の上で伸びるにつれて、特に深い角や垂直な壁の部分で薄くなります。この肉厚の低下として知られる現象は、設計において考慮する必要があります。

さらに、金型に接触する部品の側だけが細かいディテールを得ます。反対側は、ディテールが少なく、仕上がりが柔らかくなります。このプロセスは一般的に単純な形状に限定されており、特殊なツーリングなしではアンダーカットのような複雑な機能を生成できません。

他の「真空」プロセスとの区別

「真空」という用語は多くの産業プロセスで使用されており、混乱を招く可能性があります。真空成形を他の無関係な製造技術と区別することが重要です。

真空成形と真空焼結の比較

真空成形は固体プラスチックシートを成形します。対照的に、真空焼結は金属粉末またはセラミック粉末を使用するプロセスです。真空は、粉末が加熱される前に大気中のガスを除去し、粒子が融合して固体で密度の高い物体を形成できるようにします。これらは、異なる材料に対する根本的に異なるプロセスです。

真空成形と真空アーク再溶解(VAR)の比較

VARは冶金精製プロセスです。これは、真空中で高出力のアークを使用して金属電極を溶解・精製し、超クリーンで高性能な合金インゴットを作成します。プラスチックシートの成形とは無関係です。

あなたのプロジェクトに真空成形は適していますか?

正しい選択は、コスト、数量、複雑さに関するプロジェクトの目標に完全に依存します。

- 迅速なプロトタイピングまたは少量生産が主な焦点である場合: 真空成形は、非常に低いツーリングコストと迅速なセットアップ時間のため、優れた選択肢です。

- 大型で単純なプラスチック部品の作成が主な焦点である場合: これは、トレイ、エンクロージャ、カバーなどのアイテムに対して利用可能な最も費用対効果の高い方法の1つです。

- 複雑な形状の高精度部品が主な焦点である場合: 射出成形の方が優れた寸法精度と複雑な機能を生成する能力を提供するため、他のプロセスを検討する必要があります。

結局のところ、真空成形は、その強みが設計意図と一致する場合に強力なツールとなります。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセス | 加熱されたプラスチックシートを真空吸引を使用して金型上で成形する。 |

| 最適 | 低コストのツーリング、大型部品、低〜中程度の数量の生産。 |

| 主な限界 | 深い引き込み部での肉厚のばらつき(薄化)。 |

| 理想的な材料 | ABS、PVC、PETG、ポリカーボネートなどの熱可塑性樹脂。 |

真空成形プロセスに必要な信頼できる装置をお探しですか? KINTEKは、実験室および製造のニーズに応える実験室機器と消耗品を専門としています。プロトタイピングであれ生産規模の拡大であれ、当社のソリューションは精度と効率性を保証します。適切なツールと専門知識でプロジェクトをサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- タッチスクリーン自動真空熱プレス

- ラボ用ダブルプレート加熱プレス金型

- ラボ用小型射出成形機

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)