スパッタコーティングは、本質的に、ソース(「ターゲット」)から表面(「基板」)へ原子レベルで材料を転写する真空蒸着プロセスです。これは、ターゲットに高エネルギーイオンを衝突させることで、原子を物理的に叩き出して剥がすことによって機能します。これらの放出された原子は真空を通過し、基板上に凝縮して、非常に薄く均一な膜を形成します。

スパッタコーティングは、基本的に真空中で原子レベルのサンドブラストを行うプロセスです。砂の代わりに、イオン化されたガスのプラズマを使用して材料ターゲットを衝突させ、原子を放出させて、近くの物体に高純度の薄膜をコーティングします。

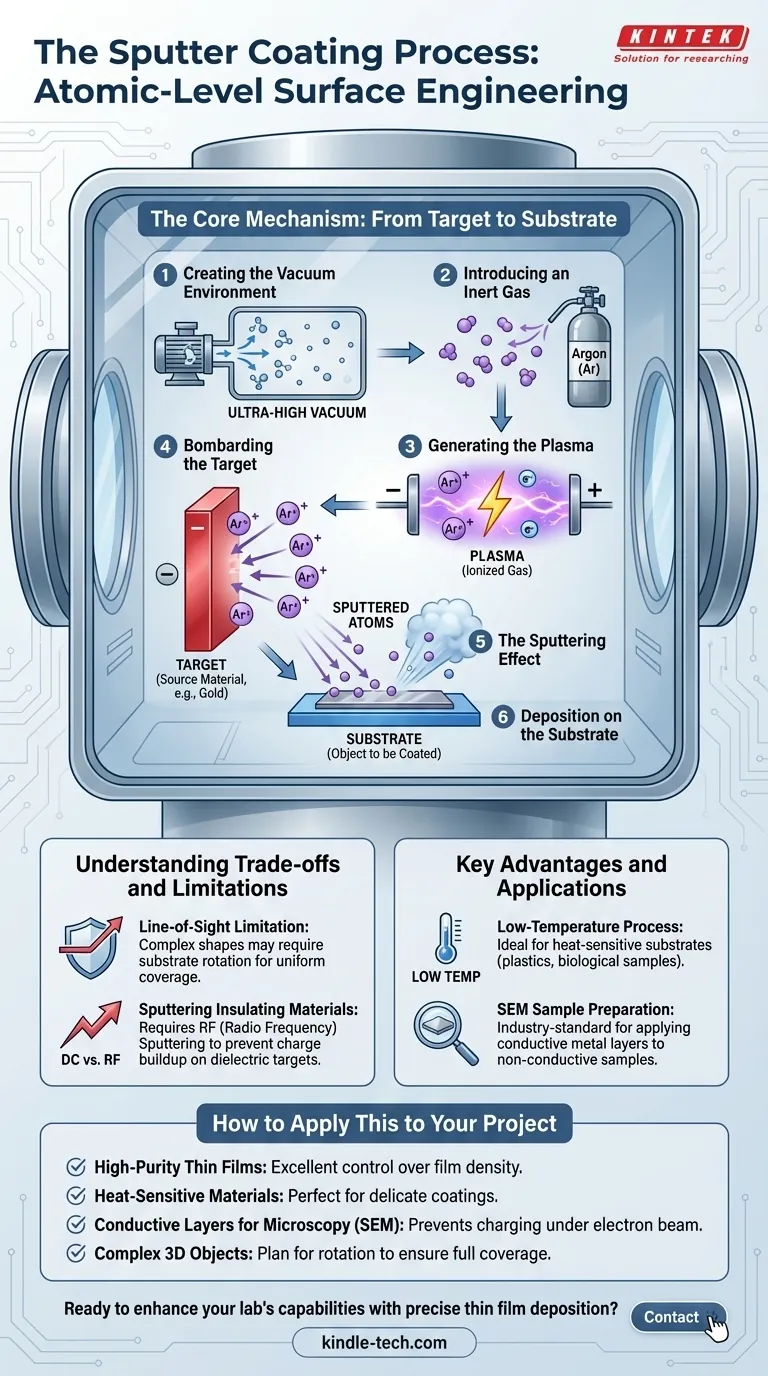

コアメカニズム:ターゲットから基板へ

スパッタリングプロセスを理解することは、真空チャンバー内で発生する高度に制御された一連のイベントを理解することです。各ステップは、コーティングの最終的な品質にとって重要です。

ステップ1:真空環境の作成

プロセス全体は、空気を排気して真空を作り出す密閉されたチャンバー内で行われます。

この真空は、スパッタされた原子が、酸素や窒素などの空気分子からの干渉や汚染を最小限に抑えながら、ターゲットから基板へ移動できるようにするために不可欠です。

ステップ2:不活性ガスの導入

真空が達成されると、少量の制御された量の不活性ガス、最も一般的にはアルゴン(Ar)がチャンバーに導入されます。

このガスは、ターゲットを衝突させるために使用されるイオンの原材料を提供します。

ステップ3:プラズマの生成

チャンバー内に高電圧が印加され、強力な電場が生成されます。この電場はアルゴン原子から電子を剥ぎ取り、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物を生成します。

この高エネルギーのイオン化ガスはプラズマとして知られており、特徴的な光(通常はアルゴンの場合は紫色)として現れることがよくあります。

ステップ4:ターゲットの衝突

堆積させたい材料(例:金、チタン、セラミック)のブロックであるターゲットには、強い負の電荷が与えられます。

プラズマ中の正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって積極的に加速され、かなりの運動エネルギーでその表面に衝突します。

ステップ5:スパッタリング効果

これらの高エネルギーイオンの衝突は、ターゲット材料から原子を物理的に叩き出して剥がすのに十分な強力さです。この原子の放出が「スパッタリング」または「アブレーション」効果です。

これらのスパッタされた原子は、非常に低い熱エネルギーで、本質的に冷たい蒸気として放出されます。

ステップ6:基板への堆積

放出された原子は、ターゲットから直線的に移動し、コーティングされる物体である基板に着地します。

原子が一つずつ到着するため、基板の表面全体に非常に薄く、緻密で均一な膜が形成されます。

トレードオフと限界の理解

強力である一方で、スパッタリングには特定の特性と課題がないわけではありません。それらを認識することは、この技術を効果的に使用するための鍵となります。

見通し線の制限

スパッタされた原子は、ターゲットから基板まで直線的に移動します。これは「見通し線」プロセスです。

これは、深い凹部やアンダーカットのある複雑な三次元形状をコーティングすることが難しいことを意味します。完全なカバレッジを達成するには、堆積中に基板を回転または操作する必要があることがよくあります。

絶縁材料のスパッタリング

上記の標準プロセスはDCスパッタリングとして知られており、導電性ターゲットにはうまく機能します。しかし、絶縁体(誘電体)ターゲットに一定の負電圧を印加すると、正電荷が蓄積され、最終的にアルゴンイオンを反発してプロセスが停止します。

これは、電圧を急速に交互に印加するRF(高周波)スパッタリングを使用することで解決されます。この交互サイクルにより、電荷の蓄積が防止され、セラミックやその他の絶縁体を効果的にスパッタリングできます。

低温の利点

スパッタリングの大きな利点は、低温プロセスであることです。スパッタされた原子自体はほとんど熱を持っていません。

これにより、プラスチック、ポリマー、生物学的サンプルなど、高温コーティング方法では損傷する可能性のある熱に弱い基板のコーティングに最適です。これが、走査型電子顕微鏡(SEM)のサンプル調製に広く使用されている理由です。

これをあなたのプロジェクトに適用する方法

スパッタコーティングを使用するかどうかの選択は、特に達成したい材料特性など、アプリケーションの特定の要件によって決定されるべきです。

- 高純度で均一な薄膜の作成が主な目的の場合:スパッタリングは優れた選択肢です。真空環境と原子堆積により、膜の密度と純度を非常に高い精度で制御できます。

- 熱に弱い材料のコーティングが主な目的の場合:スパッタリングの低温特性により、プラスチック、ポリマー、または生物学的サンプルに膜を堆積させるための最良の方法の1つです。

- 顕微鏡(SEM)用の導電層が主な目的の場合:スパッタリングは、電子ビーム下での帯電を防ぐために、非導電性サンプルに導電性金属(金など)の薄層を適用するための業界標準の方法です。

- 複雑な3Dオブジェクトのコーティングが主な目的の場合:見通し線の制限を考慮し、均一なカバレッジを達成するために機器が基板の回転を可能にすることを確認する必要があります。

最終的に、スパッタコーティングは、原子レベルで表面を設計するための正確で多用途な方法を提供し、カスタマイズされた特性を持つ高度な材料の作成を可能にします。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1 | 真空の作成 | 汚染を防ぎ、原子の移動を可能にするために空気を除去する |

| 2 | 不活性ガス(アルゴン)の導入 | 衝突用のイオンを提供する |

| 3 | プラズマの生成 | 高エネルギーのイオンと自由電子を生成する |

| 4 | ターゲットの衝突 | ターゲット材料から原子を叩き出すためにイオンを加速する |

| 5 | 原子のスパッタリング | ターゲット原子を冷たい蒸気として放出する |

| 6 | 基板への堆積 | コーティングされる物体に薄く均一な膜を形成する |

研究室の機能を精密な薄膜堆積で強化する準備はできていますか?

KINTEKでは、研究室用途向けに設計された高品質のスパッタコーティングシステムと消耗品を専門としています。SEM用のサンプルを準備している場合でも、熱に弱い材料を扱っている場合でも、高度なコーティングを開発している場合でも、当社の専門知識と機器は優れた結果を保証します。

今すぐお問い合わせください。お客様の特定のニーズについて話し合い、KINTEKが信頼性の高い効率的な研究室ソリューションで研究開発目標をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器