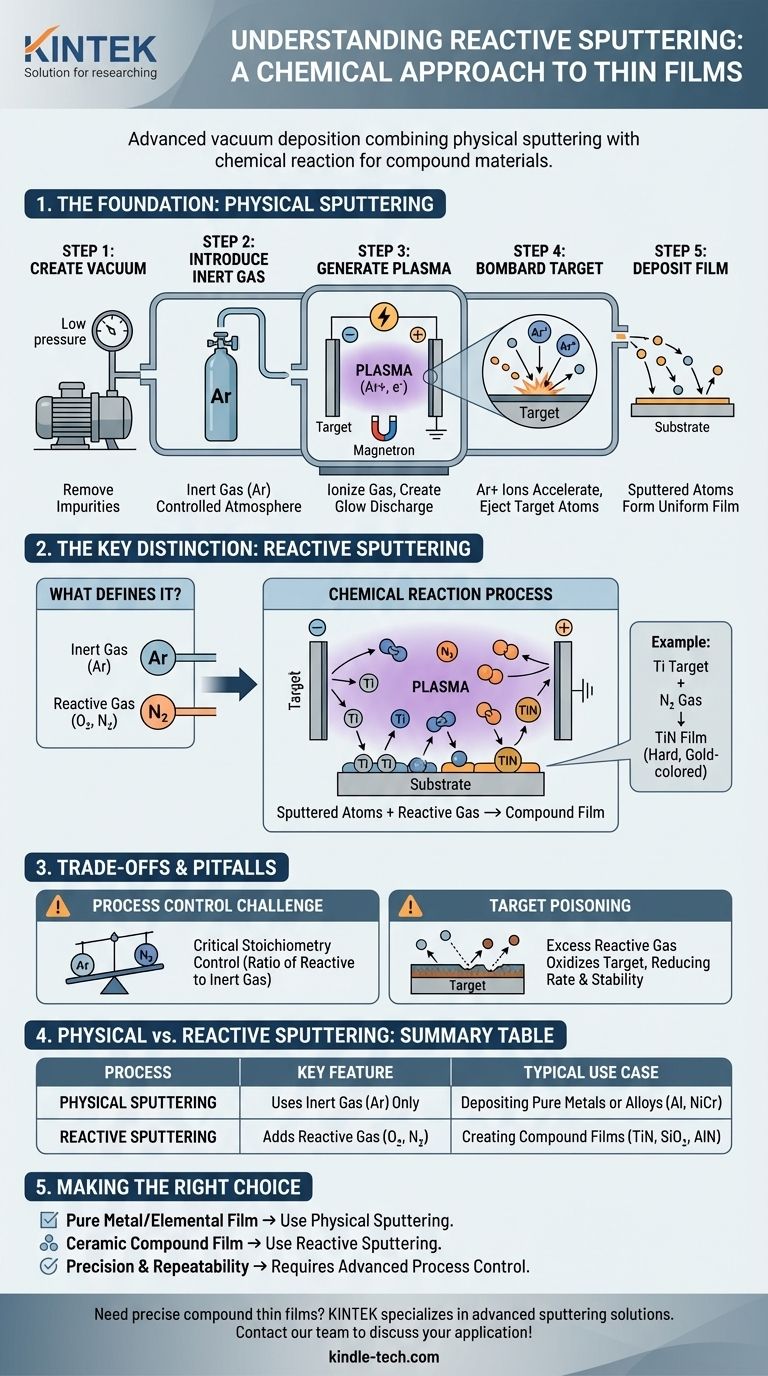

その核心において、ご質問のプロセスはより正確には反応性スパッタリングとして知られています。これは、物理スパッタリングと呼ばれる基本的な真空成膜技術の高度な形態です。物理スパッタリングは、アルゴンなどの不活性ガスからの高エネルギーイオンを使用して、ソース材料(「ターゲット」)から原子を物理的に叩き出し、それが基板上に薄膜として堆積します。反応性スパッタリングは、このプロセスに化学的なステップを追加し、第2の反応性ガスを導入することで、基板上に新しい化合物材料を形成します。

スパッタリングは、イオン衝撃によってターゲットから原子が放出される物理プロセスです。反応性ガスが意図的にチャンバーに導入されると、この物理プロセスが化学反応と組み合わされて化合物薄膜が作成されます。この技術は反応性スパッタリングとして知られています。

基礎:物理スパッタリングの仕組み

反応性スパッタリングを理解するには、まず物理スパッタリングの基本的なメカニズムを把握する必要があります。このプロセスは真空中で行われ、材料をソースから基板へ原子ごとに移動させるためにいくつかの明確なステップを含みます。

ステップ1:真空の作成

プロセス全体は密閉された真空チャンバー内で行われます。内部圧力は劇的に低減され、通常は高真空範囲まで下げられ、酸素、水蒸気、その他の不純物などの残留ガスが除去されます。

この最初のステップは、最終的な膜の純度を確保し、不要な化学反応を防ぐために不可欠です。

ステップ2:スパッタリングガスの導入

安定した真空が達成された後、不活性ガス(最も一般的にはアルゴン(Ar))がチャンバーに送り込まれます。チャンバー圧力は低いレベルで注意深く制御され、プロセスに特有の雰囲気を作り出します。

アルゴンが選ばれるのは、化学的に非反応性であり、ターゲットから原子を効果的に叩き出すのに十分な原子質量を持ち、それらと化学結合を形成しないためです。

ステップ3:プラズマの生成

チャンバー内に高電圧が印加され、強い電場が生成されます。このエネルギーがアルゴンガス原子から電子を剥ぎ取り、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物を生成します。

このイオン化されたガスはプラズマまたはグロー放電として知られています。効率を高めるために、ターゲットの背後に磁石が配置されることがよくあります(マグネトロンスパッタリングと呼ばれる技術)。これにより、電子がターゲットの近くに閉じ込められ、最も必要とされる場所でプラズマが強化されます。

ステップ4:衝撃フェーズ

ターゲットとして知られるソース材料には、強い負の電荷が与えられます。プラズマ中の正に帯電したアルゴンイオン(Ar+)は、この負に帯電したターゲットに向かって強力に加速されます。

これらのイオンは、途方もないエネルギーでターゲット表面に衝突します。この衝突は、キューボールがビリヤードボールのラックに衝突するのと非常によく似た、純粋な運動量伝達イベントです。

ステップ5:基板への堆積

アルゴンイオンから伝達されるエネルギーがターゲット原子を結びつけるエネルギーよりも大きい場合、1つ以上のターゲット原子が表面から放出または「スパッタリング」されます。

これらのスパッタリングされた中性原子は真空チャンバー内を移動し、基板(例:シリコンウェーハ、ガラス、プラスチック部品)上に着地し、薄く均一な膜を徐々に形成します。

重要な区別:物理スパッタリングから反応性スパッタリングへ

反応性スパッタリングは、物理スパッタリングのフレームワーク全体を活用し、重要な化学的要素を追加します。ここに「化学スパッタリング」という用語の真の意味があります。

反応性スパッタリングを定義するものとは?

反応性スパッタリングは、不活性アルゴンガスとともに第2の反応性ガスをチャンバーに導入することを含みます。一般的な反応性ガスには、酸化物形成のための酸素(O₂)と窒化物形成のための窒素(N₂)があります。

化学反応の発生方法

ターゲット原子がスパッタリングされると、それらはアルゴンイオンと反応性ガス分子の両方を含むプラズマ中を移動します。スパッタリングされた原子はこのガスと反応して新しい化合物が形成されます。

この反応は、ターゲットの表面で、プラズマ中を移動中に、または最も一般的には膜が形成されている基板の表面で発生する可能性があります。

実例:窒化チタン

硬くて金色の窒化チタン(TiN)コーティングを作成したいと想像してください。純粋なチタン(Ti)ターゲットから始めます。

アルゴンガスで物理スパッタリングプロセスを実行しますが、制御された量の窒素ガスもチャンバーに導入します。スパッタリングされたチタン原子は窒素と反応して、基板上にTiN膜を形成します。

トレードオフと落とし穴の理解

強力である一方で、反応性スパッタリングは、目的の膜特性を達成するために注意深く管理する必要がある複雑さを導入します。

プロセス制御の課題

最も重要な課題は、ガス流量とスパッタリングレートのバランスを取ることです。反応性ガスと不活性ガスの比率が、最終的な膜の化学量論(化学組成)を決定します。

たとえば、酸化物を作成する場合、酸素が少なすぎると金属に富んだ、亜酸化膜になります。酸素が多すぎると、ターゲットポイズニングとして知られる現象につながる可能性があり、ターゲット自体の表面が酸化され、スパッタリングレートが劇的に低下し、プロセス安定性が変化します。

物理スパッタリングと反応性スパッタリングの使い分け

選択は、目的の最終材料によって完全に決定されます。

物理スパッタリングは、純粋な元素または合金の膜が必要な場合に使用されます。たとえば、反射防止膜用の純粋なアルミニウム層や、抵抗器用のニッケルクロム合金の堆積などです。

反応性スパッタリングは、ターゲット材料とは異なる化合物膜(二酸化ケイ素(SiO₂)、窒化アルミニウム(AlN)、前述の窒化チタン(TiN)など)を作成することが目標である場合にのみ使用されます。

目標に合った適切な選択をする

アプリケーションによって、適切なスパッタリング技術が決定されます。この決定は、作成しようとしている薄膜の化学的性質にかかっています。

- 純粋な金属または元素膜の堆積が主な焦点である場合:アルゴンなどの不活性ガスのみを使用する標準的な物理スパッタリングを使用します。

- セラミック化合物膜(酸化物、窒化物、炭化物など)の作成が主な焦点である場合:アルゴンプラズマに反応性ガス(例:酸素、窒素)の制御された流量を追加することで、反応性スパッタリングを使用します。

- 精度と再現性が主な焦点である場合:反応性スパッタリングはこれらのパラメータに非常に敏感であるため、ガス流量と電力の高度なプロセス制御を実装する必要があります。

最終的に、スパッタリングを習得するには、原子移動の物理プロセスだけでなく、材料を原子ごとに構築するための繊細な化学環境も制御していることを理解する必要があります。

要約表:

| プロセス | 主な特徴 | 典型的な使用例 |

|---|---|---|

| 物理スパッタリング | 不活性ガス(アルゴン)のみを使用 | 純粋な金属または合金(例:アルミニウム、NiCr)の堆積 |

| 反応性スパッタリング | 反応性ガス(例:O₂、N₂)を追加 | 化合物膜(例:TiN、SiO₂、AlN)の作成 |

| 主な課題 | 化学量論の維持とターゲットポイズニングの回避 | ガス流量と電力の精密な制御が必要 |

研究または生産のために精密な化合物薄膜を堆積する必要がありますか? KINTEKは、研究室向けに高度なスパッタリング装置と消耗品を専門としています。当社の専門家は、お客様が適切なシステムを選択し、信頼性の高い高品質な結果を得るためにプロセスを最適化するお手伝いをします。今すぐ当社のチームにお問い合わせください お客様の特定のアプリケーションについてご相談ください!

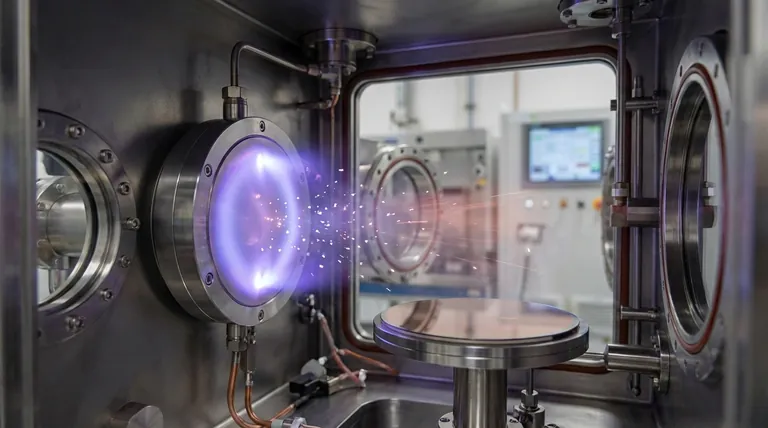

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用