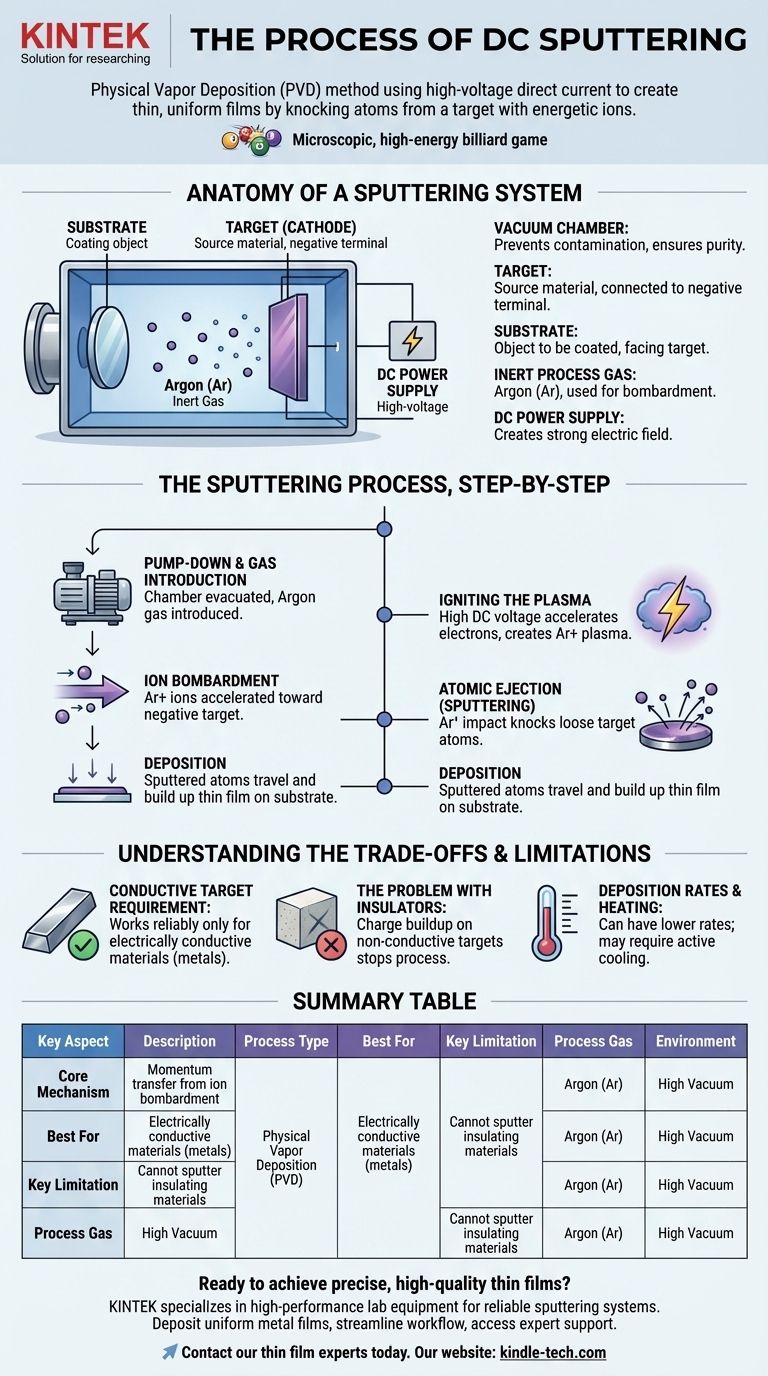

DCスパッタリングは、基本的に物理気相成長(PVD)法の一種です。これは、高エネルギーのイオンを使用して、ターゲットとして知られるソース材料から原子を叩き出す手法です。叩き出された原子は真空を通過し、基板上に堆積して、極めて薄く均一な膜を形成します。プロセス全体は、高電圧の直流(DC)電場によって駆動されます。

DCスパッタリングは、ミクロな高エネルギーのビリヤードゲームとして理解するのが最も簡単です。不活性ガスがイオンの「キューボール」を生成するために使用され、電場によって加速されてターゲットに衝突し、ターゲットの原子を叩き出して剥離させます。剥離した原子が近くの基板をコーティングします。

スパッタリングシステムの構成要素

プロセスを理解するためには、まずシステムの中核となるコンポーネントを理解する必要があります。これらはすべて真空チャンバー内に収められています。

真空チャンバー

スパッタされた原子が空気分子と衝突するのを防ぎ、最終的な膜からの汚染を除去するために、プロセスは高真空下で行われます。膜の純度と密着性にとって、クリーンな環境は不可欠です。

ターゲット(カソード)

これは、チタンやアルミニウムなど、薄膜として堆積させたいソース材料です。DCシステムでは、ターゲットは電源の負極に接続され、カソードとなります。

基板

これはコーティングしたい対象物であり、シリコンウェハ、ガラス片、または医療用インプラントなどが考えられます。スパッタされた物質の流れを遮るようにターゲットに対向して配置されます。通常、チャンバー壁(アノード)の電位と同じか、それに近い電位にあります。

不活性プロセスガス

不活性ガス、最も一般的にはアルゴン(Ar)が、低圧で真空チャンバーに導入されます。このガスは最終的な膜の一部ではありません。その目的はイオン化され、衝突媒体として使用されることです。

DC電源

高電圧のDC電源が、ターゲット(カソード)とチャンバー壁(アノード)の間に強い電場を生成します。この電場がプロセス全体を駆動するエンジンとなります。

スパッタリングプロセスのステップ・バイ・ステップ

堆積プロセスは、基本的な物理学によって駆動される正確な一連のイベントに従います。

ステップ1:排気とガスの導入

まず、チャンバーを高度に排気し、酸素や水蒸気などの周囲のガスを除去します。次に、少量かつ精密に制御された量のアルゴンガスが導入されます。

ステップ2:プラズマの点火

ターゲットとアノードの間に高いDC電圧が印加されます。この強力な電場が、チャンバー内に存在する漂遊電子を加速させます。これらの高速電子が中性のアルゴン原子と衝突し、電子を叩き出して陽イオン化されたアルゴンイオン(Ar+)と、もう一つの自由電子を生成します。この衝突の連鎖反応により、すぐに自己維持型の、光るイオンと電子の雲、すなわちプラズマが形成されます。

ステップ3:イオンの衝突

新しく生成された陽イオンのアルゴンイオン(Ar+)は、電場によって負に帯電したターゲットに向かって強く加速されます。これらはかなりの運動エネルギーをもってターゲット表面に衝突します。

ステップ4:原子の放出(スパッタリング)

アルゴンイオンの衝突は、純粋な運動量伝達イベントです。イオンのエネルギーがターゲット表面の原子に伝達され、そのエネルギーが材料の結合エネルギーを上回る場合、1つまたは複数のターゲット原子が物理的に叩き出され、「スパッタ」されます。

ステップ5:堆積

これらのスパッタされた中性のターゲット原子は、真空をまっすぐ通過し、表面に衝突するまで移動します。基板上に着地すると、凝縮し、表面に結合し、原子一つ一つが徐々に積み重なって、高密度で均一な薄膜を形成します。

トレードオフと限界の理解

DCスパッタリングは強力ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

導電性ターゲットの要件

DCスパッタリングの最も重要な制限は、金属などの電気伝導性のターゲットにのみ確実に機能するという点です。ターゲットはカソードであるため、衝突するイオンによってもたらされる正電荷を放散できなければなりません。

絶縁体の場合の問題

セラミックなどの非導電性(絶縁体または誘電体)ターゲットを使用しようとすると、アルゴンイオンからの正電荷がその表面に急速に蓄積します。この蓄積(「ターゲット汚染」として知られる)は、最終的に負のバイアスを中和し、入射イオンを反発させ、スパッタリングプロセスを停止させます。

堆積速度と加熱

DCスパッタリングは高度に制御可能ですが、熱蒸着などの他の方法と比較して堆積速度が遅くなる場合があります。また、絶え間ないイオン衝突は、ターゲットと基板にかなりのエネルギーを伝達するため、敏感な材料には積極的な冷却が必要になることがあります。

目標に応じた適切な選択

適切な堆積方法の選択は、材料と目的とする結果に完全に依存します。

- 金属やその他の導電性材料の堆積が主な焦点である場合: DCスパッタリングは、高品質な膜を作成するための業界標準であり、費用対効果が高く、高度に制御可能な選択肢です。

- 膜の品質、密度、密着性が主な焦点である場合: スパッタされた原子の高い運動エネルギーにより、通常、熱蒸着よりも高密度で密着性の高い膜が得られます。

- 絶縁性材料(セラミック、酸化物)の堆積が主な焦点である場合: 絶縁体のDCスパッタリングで問題となる電荷の蓄積を回避するために、高周波(RF)スパッタリングなどの代替手段を使用する必要があります。

スパッタリングを制御された物理的運動量伝達のプロセスとして理解することにより、表面を効果的に設計し、特性が正確に調整された材料を作成することができます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| コアメカニズム | イオン衝突からの運動量伝達 |

| 最適な用途 | 電気伝導性材料(金属) |

| 主な制限 | 絶縁性材料はスパッタできない |

| プロセスガス | アルゴン(Ar) |

| 環境 | 高真空 |

研究室で正確で高品質な薄膜を実現する準備はできていますか?

DCスパッタリングは導電性コーティングを堆積させるための基礎的な技術ですが、成功のためには適切な装置の選択が不可欠です。KINTEKは、お客様の研究および生産目標に合わせた信頼性の高いスパッタリングシステムを提供し、高性能なラボ用機器と消耗品を専門としています。

KINTEKがお手伝いできること:

- 優れた密着性と密度を持つ均一な金属膜を堆積させる。

- 信頼性が高く使いやすいシステムでワークフローを合理化する。

- プロセスと材料を最適化するための専門サポートにアクセスする。

お客様の特定の用途についてご相談ください。 今すぐ薄膜の専門家に連絡し、お客様の実験室のニーズに最適なスパッタリングソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)