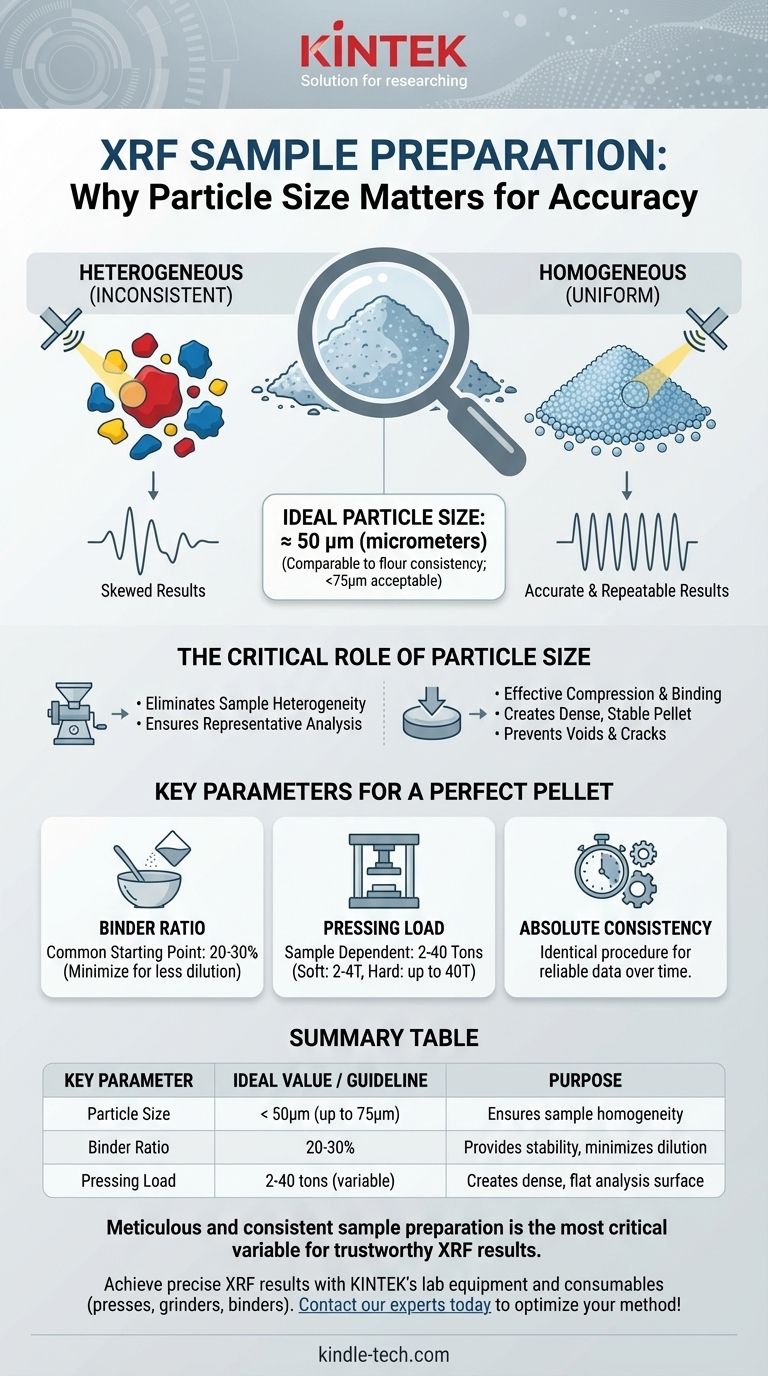

効果的なX線蛍光(XRF)分析のためには、理想的なサンプル粒子径は小麦粉の均一性に匹敵する、約50マイクロメートル(µm)です。最大75µmのサイズも許容範囲内ですが、サンプルを細かく均一な粉末に粉砕することは、正確で再現性のある測定を達成するための基本的なステップです。

基本的な原理は単純です。X線ビームは非常に小さな表面積を分析します。その表面に大きく不均一な粒子が含まれている場合、分析はそのランダムな不均一性を反映します。細かく均質な粉末は、ビームがサンプル全体の真の代表的な平均を測定することを保証します。

XRFの精度における粒子径の重要な役割

XRF用のサンプル調製は、単に機械に入れることではありません。それは、化学データを歪める可能性のある物理的な変数を排除することです。粒子径は、おそらくこれらの変数の中で最も重要です。

サンプルの不均一性の排除

XRF分析は均質性の原理に基づいています。大きすぎる、またはばらつきのある粒子径は、サンプルが均一でない、つまり不均質(heterogeneous)であることを意味します。

X線ビームが不均質なサンプルに当たると、単一の大きな粒子を不均衡に励起し、その元素の結果を偏らせる可能性があります。これは分析エラーと低い再現性につながります。

効果的な圧縮と結合の確保

プレスされたペレットを作成する場合、目標は完全に平らな分析面を持つ、高密度で固体のディスクです。

細かく均一な粒子(理想的には<50µm)は、圧力下で互いに非常に効果的に詰まります。これにより空隙が排除され、崩れにくく、一部の分光器の真空条件に耐えられる安定したペレットが作成されます。

粒子径を超えて:完璧なペレットのための重要な要素

適切な粒子径を得ることは必要ですが、それだけでは十分ではありません。真の分析の成功には、堅牢で代表的なサンプルを作成するために、他のいくつかの主要なパラメーターを制御する必要があります。

バインダーの重要性

バインダーは、サンプル粉末に混合される添加剤であり、プレス中に粒子同士が付着するのを助けます。

サンプルに対するバインダーの比率が20~30%が一般的な出発点です。これは取り扱いを容易にするのに十分な強度を提供しますが、サンプル希釈を最小限に抑えるために、実験によってバインダーの使用量を減らすことも可能です。

適切なプレス荷重の適用

万能のプレス力というものは存在しません。理想的な荷重は完全にサンプルの物理的特性に依存します。

食品サンプルなどの柔らかい有機材料は、2~4トンの圧力しか必要としない場合があります。対照的に、硬い鉱石は安定したペレットを形成するために最大40トンを必要とする場合があります。

究極の目標:絶対的な一貫性

結果を時間とともに比較できるようにするためには、調製手順をすべてのサンプルで同一にする必要があります。

これは、同じ粉砕時間、同じバインダーと比率、同じプレス力を使用することを意味します。調製の際の一貫性が、信頼できる再現性のある分析データを達成するための鍵です。

避けるべき一般的な落とし穴

最善の意図があっても、サンプル調製中にエラーを導入することは容易です。トレードオフを理解することは、堅牢な手法を開発するために不可欠です。

不十分な均質化

鉱石や土壌などの複雑な材料の場合、単にサンプルを粉砕するだけでは不十分です。

これらのサンプルは、最終的な粉砕プロセスで代表的な粉末を作成する前に、ジョークラッシャーなどを使用して大きな構成要素を破砕する予備的な均質化ステップを必要とすることがよくあります。

サンプル希釈の無視

バインダーは不可欠ですが、サンプルを希釈するため、微量元素を測定する場合には問題となる可能性があります。

すべてのペレットについて、サンプルとバインダーの両方を正確に計量することが極めて重要です。これにより、最終的な計算で希釈係数を正確に補正できます。

分析に適した選択を行う

サンプル調製戦略は、分析目標とサンプルタイプに直接合わせる必要があります。

- 日常的な品質管理が主な焦点の場合: 日々の結果が比較可能であることを保証するために、粉砕時間、バインダー比率、プレス力の絶対的な一貫性を優先します。

- 高精度な元素分析が主な焦点の場合: 粒子を50µm未満にすることを目指し、ペレットの安定性を維持しながら希釈を最小限に抑えるためにバインダー比率を注意深く最適化します。

- 複雑な地質材料を扱っている場合: 単純な粉砕だけでは不十分である可能性があることを認識し、均質化のための予備破砕が必要であり、プレスされたペレットよりも溶融法の方が堅牢な代替手段となる可能性があります。

結局のところ、細心の注意を払った一貫したサンプル調製は、信頼できるXRF結果を達成するために制御できる最も重要な変数です。

要約表:

| 主要パラメーター | 理想的な値 / ガイドライン | 目的 |

|---|---|---|

| 粒子径 | < 50µm (75µmまで許容) | 正確な分析のためのサンプル均質性を保証する |

| バインダー比率 | 20-30% (一般的な出発点) | 希釈を最小限に抑えながらペレットの安定性を提供する |

| プレス荷重 | 2-40トン (サンプル依存) | 分析のための高密度で平らなペレットを作成する |

KINTEKのラボ機器および消耗品に関する専門知識で、正確で信頼性の高いXRF結果を実現しましょう。

適切なサンプル調製は、正確な分析の基盤です。日常的な品質管理に焦点を当てるか、高精度の元素測定に焦点を当てるかにかかわらず、適切なツールと消耗品を用意することが不可欠です。KINTEKは、プレス機、粉砕機、バインダーを含む信頼性の高い実験機器の供給を専門としており、毎回完璧なペレットの作成を支援します。

優れたデータ品質のためにXRFサンプル調製を最適化しましょう。当社の専門家に今すぐお問い合わせいただき、お客様固有のアプリケーションとニーズについてご相談ください!

ビジュアルガイド

関連製品

- アルミナジルコニア製グラインディングジャー・ボール付きラボ用ボールミル

- 実験室用ハイスループット組織粉砕機

- ラボ用ハイブリッド組織粉砕機

- ラボディスクカップ振動ミル(サンプル粉砕用)

- 三次元電磁ふるい分け装置