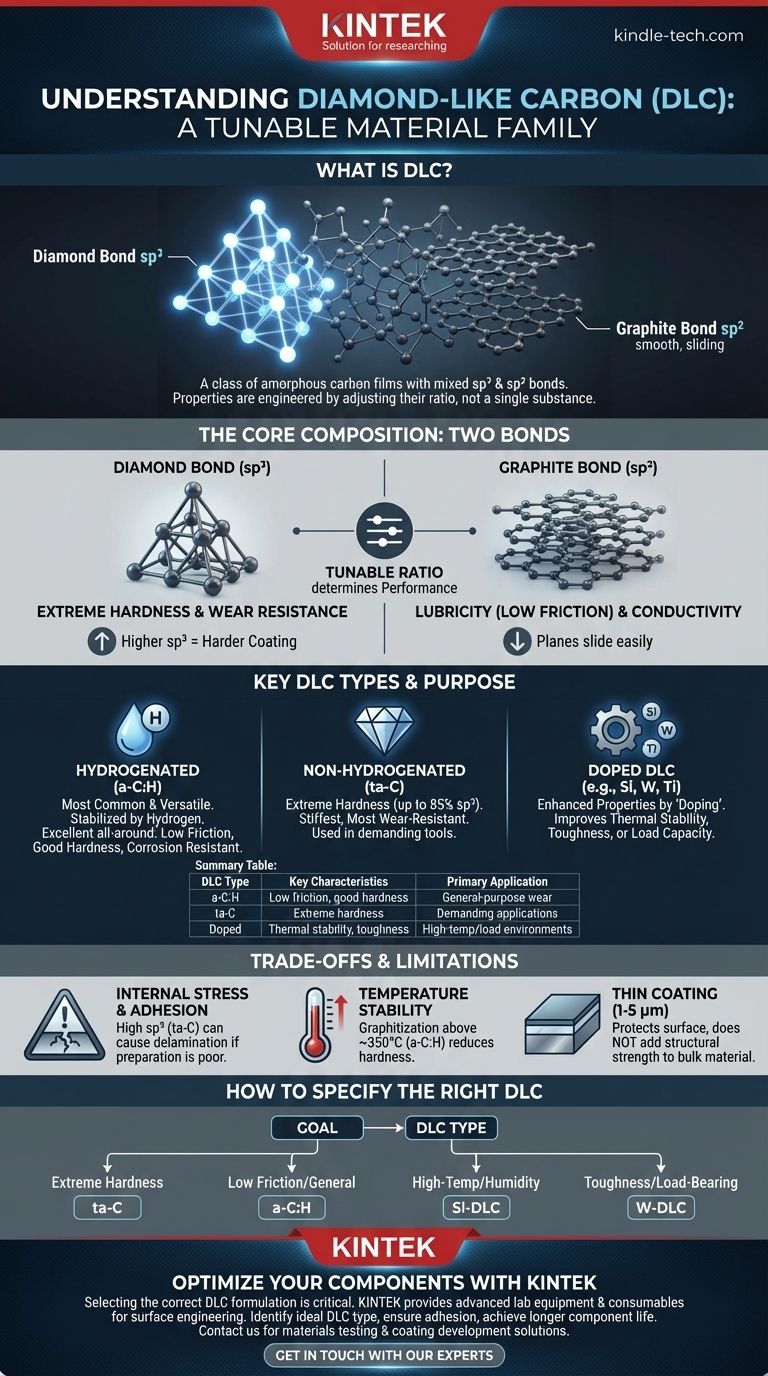

ダイヤモンドライクカーボン(DLC)は、単一のモノリシックな材料ではありません。むしろ、天然ダイヤモンドの貴重な特性の一部を示すアモルファスカーボン膜の総称です。その「材料」は基本的に炭素ですが、その原子はダイヤモンド型とグラファイト型の化学結合が混在する無秩序な状態で配置されています。この独自の構造が、DLCに求められる硬度、低摩擦、耐薬品性の組み合わせを与えています。

把握すべき核心的な概念は、「DLC」が特定の物質ではなく、調整可能なコーティングのファミリーを指すということです。DLCコーティングの特性は、その内部化学結合の比率と他の元素の含有量によって決定され、耐摩耗性や潤滑性など、特定の用途に合わせて設計することができます。

核心的な組成:二つの結合の物語

DLCを理解するには、炭素原子が結合する二つの方法を理解する必要があります。これら二つの結合タイプのバランスが、コーティングの最終的な特性を決定します。

ダイヤモンド結合 (sp³)

これは四面体結合で、1つの炭素原子が他の4つの原子と強く結合しています。これは天然ダイヤモンドに見られるのと同じタイプの結合です。

この構造は、DLCに関連する極度の硬度、剛性、耐摩耗性の原因となっています。sp³結合の割合が高いほど、より硬く、より「ダイヤモンドライク」なコーティングになります。

グラファイト結合 (sp²)

これは三方晶平面結合で、炭素原子が平面上で他の3つの原子と結合しています。これはグラファイトに見られる結合構造です。

これらの結合は、潤滑性(低摩擦)と導電性の特性を提供します。平面が互いに容易に滑り合うため、グラファイトは優れた乾式潤滑剤となります。

すべては比率次第

DLC膜は、sp³結合とsp²結合の炭素原子が混在するアモルファス(非晶質)マトリックスです。sp³とsp²の比率は、コーティングの性能を決定する最も重要な要素です。ダイヤモンドのような結晶ではなく、無秩序なネットワークです。

DLCの主な種類とその目的

エンジニアは組成を操作して、それぞれ異なるタスクに最適化されたさまざまな「フレーバー」のDLCを作成できます。

水素化DLC (a-C:H)

これは最も一般的で費用対効果の高いDLCの形態です。成膜プロセス中に、水素がアモルファスカーボン構造に組み込まれます。

水素原子は、ランダムなネットワークを安定させ、「ぶら下がった」結合を終端するのに役立ちます。これにより、一般的に非常に低い摩擦、良好な硬度、高い耐食性を備えた優れた万能コーティングが得られます。

非水素化DLC (ta-C)

テトラヘドラルアモルファスカーボン(ta-C)と呼ばれることが多いこの形態は、ダイヤモンドライクなsp³結合の割合がはるかに高く(最大85%)、水素はほとんど含まれていません。

これにより、天然ダイヤモンドの特性に匹敵する、最も硬く、最も剛性が高く、最も耐摩耗性のあるタイプのDLCが得られます。切削工具など、最も要求の厳しい用途で使用されます。

ドープDLC

特性をさらに調整するために、他の元素を意図的に膜に添加(「ドープ」)することができます。

一般的なドーパントには、熱安定性を高め、内部応力を低減できるシリコン(Si)や、靭性や耐荷重能力を高めることができるタングステン(W)やチタン(Ti)などの金属が含まれます。

トレードオフと限界の理解

強力である一方で、DLCは特殊なコーティングであり、万能な解決策ではありません。その限界を理解することは、成功した応用にとって不可欠です。

内部応力と密着性

ta-Cのようにsp³含有量が非常に高いコーティングは、高い内部圧縮応力を持ちます。表面処理と成膜プロセスが完全に管理されていない場合、これがコーティングの剥離や剥がれの原因となることがあります。

温度安定性

DLCコーティングは、動作温度が限られています。高温(通常、a-C:Hの場合は約350°Cから)では、硬いsp³結合がグラファイト化と呼ばれるプロセスでより軟らかいsp²結合に変換され始めることがあります。これにより、コーティングはその硬度と保護特性を失います。

バルク材料ではなくコーティングであること

これは重要な区別です。DLCは、部品の表面に適用される非常に薄い膜(通常1〜5ミクロン)です。摩耗や摩擦から表面を保護しますが、下地の部品に構造的な強度を追加するものではありません。基材は、それ自体で荷重を支えるのに十分な強度が必要です。

目標に合った適切なDLCを指定する方法

適切なDLCを選択するには、その配合を主要な工学的課題に合わせる必要があります。

- 極度の硬度と耐摩耗性が主な焦点である場合:高いsp³含有量を持つ非水素化テトラヘドラルアモルファスカーボン(ta-C)コーティングを指定してください。

- 低摩擦と汎用性能が主な焦点である場合:標準的な水素化アモルファスカーボン(a-C:H)が最も汎用性が高く、費用対効果の高い選択肢です。

- 高温または高湿度環境での性能が主な焦点である場合:優れた熱安定性と湿潤環境での低摩擦性を提供するシリコンドープDLC(Si-DLC)を探してください。

- より軟らかい基材での靭性と耐荷重性が主な焦点である場合:金属ドープDLC(W-DLCなど)は、より優れた延性とサポートを提供できます。

DLCを単一の材料としてではなく、調整可能なプラットフォームとして理解することで、工学的課題を解決するための適切なコーティングを正確に選択できます。

要約表:

| DLCの種類 | 主な特徴 | 主な用途 |

|---|---|---|

| 水素化 (a-C:H) | 低摩擦、良好な硬度、耐食性 | 汎用耐摩耗性 |

| 非水素化 (ta-C) | 極度の硬度、高い耐摩耗性 | 要求の厳しい用途(例:切削工具) |

| ドープ (例:Si-DLC, W-DLC) | 強化された熱安定性、靭性、または耐荷重能力 | 高温または高荷重環境 |

適切なDLCコーティングでコンポーネントを最適化する

極度の硬度、低摩擦、熱安定性のいずれが優先事項であっても、ダイヤモンドライクカーボンコーティングの適切な配合を選択することは、性能を最大化するために不可欠です。KINTEKは、表面工学およびコーティング分析のための高度なラボ機器と消耗品の提供を専門としています。

当社の専門知識は、以下の点で役立ちます。

- 特定の摩耗、摩擦、または環境課題に対して理想的なDLCタイプ(a-C:H、ta-C、またはドープ)を特定します。

- 基材の準備とコーティングの限界を理解することで、適切な密着性と性能を確保します。

- 精密に設計された表面ソリューションにより、コンポーネントの寿命を延ばし、効率を向上させます。

材料試験およびコーティング開発におけるお客様のラボの能力を当社のソリューションがどのように強化できるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- 精密加工用CVDダイヤモンド切削工具ブランク

- 電気化学実験用ガラスカーボンシートRVC

- バッテリーラボ用途向け親水性カーボンペーパー TGPH060