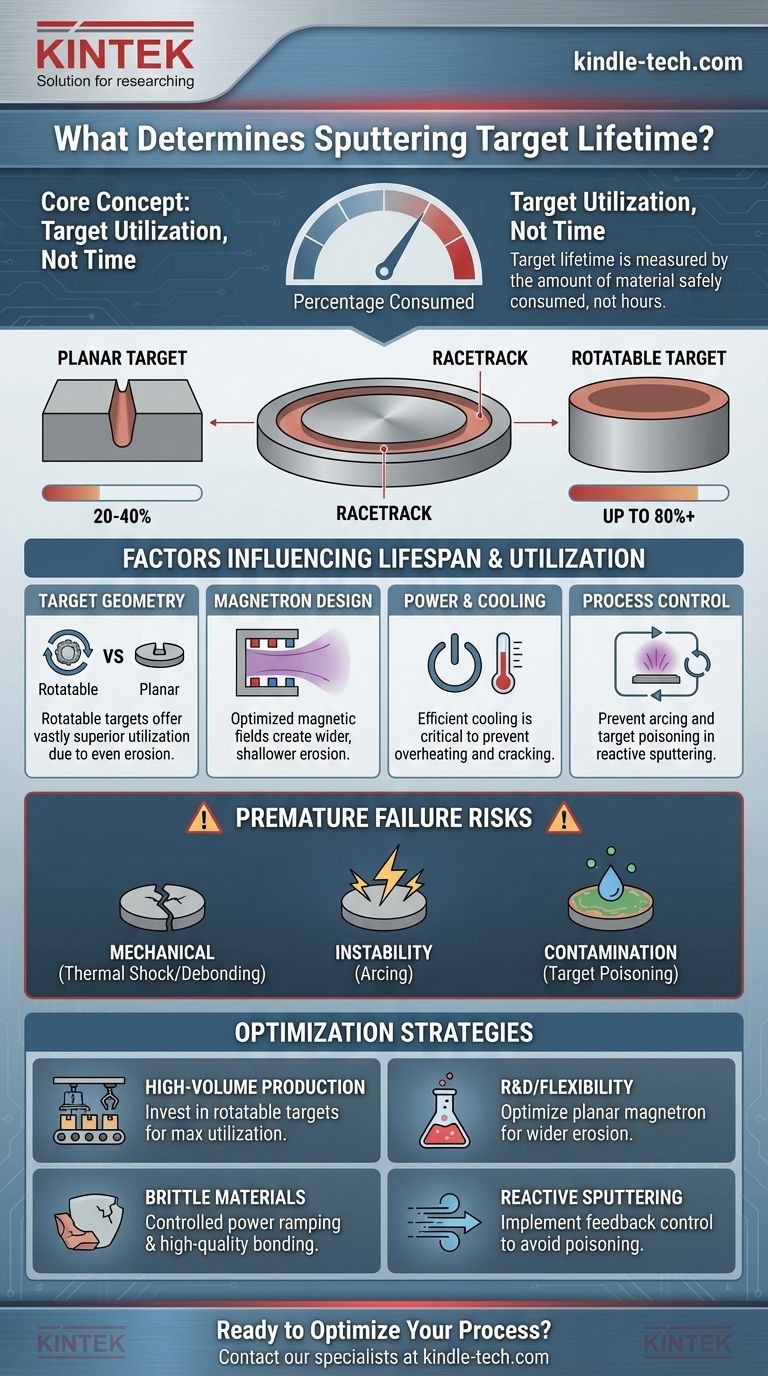

スパッタリングターゲットの寿命は、時間や日数ではなく、安全かつ効果的に消費できる材料の量で測定されます。これは基本的に、ターゲット利用率と呼ばれる指標によって決定されます。ターゲット利用率とは、使用できなくなるまでにスパッタリングできるターゲットの割合です。この寿命の終点は通常、ターゲットの最も薄い点がバッキングプレートに近づき、壊滅的なシステム故障のリスクが生じる時点で到達します。

スパッタリングターゲットの寿命は、材料の浸食が危険または非効率になったときに終わります。この寿命を最大化することは、できるだけ長くスパッタリングすることではなく、ひび割れ、アーク放電、または汚染による早期故障を防ぎながら、使用可能な材料の割合を最大化することです。

主な制限要因:ターゲット浸食

ターゲットの寿命を定義する核心概念は、その材料の物理的な浸食です。このプロセスは、ターゲットの表面全体で均一ではありません。

「レーストラック」効果

マグネトロンスパッタリングでは、ターゲットの背後に磁石が配置され、ターゲット表面近くの磁場に電子を閉じ込めます。

この閉じ込めにより、イオン生成の効率が劇的に向上しますが、スパッタリングプロセスが特定の領域に局所化されます。この集中した浸食により、「レーストラック」として知られる明確な溝が形成されます。

寿命の定義

このレーストラックの溝の底が、結合されているバッキングプレートに危険なほど近づくと、ターゲットの寿命は事実上終わります。

ターゲットを完全にスパッタリングすることは、重大な故障です。冷却水が真空チャンバーに漏れ出し、真空を破壊し、システムを汚染し、他の高価なコンポーネントを損傷する可能性があります。したがって、ターゲットは常にこれが起こる前に交換されます。

ターゲット利用率の概念

ターゲット利用率は、寿命にとって最も重要な指標です。これは、スパッタリングされた材料の体積とターゲットの初期総体積の比率です。

標準的なプレーナターゲットの場合、利用率はかなり低く、通常20%から40%の範囲です。材料の大部分は、深い浸食溝の外側で未使用のまま残ります。

利用率と寿命を決定する要因

スパッタリングシステムとプロセスのいくつかの主要な要因は、実際に使用できるターゲットの量に直接影響します。

ターゲット形状:プレーナ対回転式

最大の要因はターゲットの形状です。プレーナターゲットは一般的ですが、回転式(または円筒形)ターゲットははるかに優れた利用率を提供します。

回転式ターゲットは円筒形であり、スパッタリング中に回転するため、円周全体でより均一に浸食されます。これにより、プレーナターゲットの深く局所的な「レーストラック」が排除され、80%以上の利用率が可能になります。

マグネトロン設計

マグネトロン(ターゲットの背後にある磁石の配列)の設計は、浸食プロファイルを直接形作ります。

最適化された磁場はプラズマをより均一に広げ、より広く浅いレーストラックをもたらします。これにより、材料利用率が直接向上し、プレーナターゲットの有効寿命が延びます。

スパッタリングパワーと冷却

スパッタリングパワーが高いほど成膜速度は速くなりますが、ターゲットの浸食も加速します。さらに重要なのは、より多くの熱を発生させることです。

効率的な冷却は、ターゲットの過熱を防ぐために不可欠です。ターゲット材料と銅製バッキングプレート間の結合は、この熱を効果的に除去するために優れた熱伝導性を確保する必要があります。

早期故障の原因を理解する

ターゲットの寿命は、単純な材料の枯渇以外の要因によって短くなることがあります。これらは管理しなければならない一般的な落とし穴です。

機械的故障:ひび割れと剥離

酸化インジウムスズ(ITO)のようなセラミックスなどの脆い材料は、熱衝撃によるひび割れに非常に敏感です。パワーを急激に上げたり下げたりすると、ターゲットを破砕する応力が発生する可能性があります。

ターゲット材料とバッキングプレート間の結合が不十分な場合も故障につながる可能性があります。ターゲットが剥離すると、熱伝達が損なわれ、過熱、ひび割れ、または不均一なスパッタリングが発生します。

プロセス不安定性:アーク放電

アーク放電は、ターゲット表面で発生する制御不能な高電流放電です。表面汚染、誘電体ノジュール、またはプロセス不安定性によって引き起こされる可能性があります。

激しいアーク放電はターゲットを物理的に損傷し、プロセスを妨害するピットや溶融スポットを生成し、電源を損傷することさえあります。

化学的汚染:ターゲットポイズニング

反応性スパッタリングでは、酸化物や窒化物などの化合物膜を成膜するために、酸素や窒素などの反応性ガスが導入されます。

反応性ガスの流量がスパッタリング速度に対して高すぎると、ターゲット表面自体に絶縁性の化合物層が形成されることがあります。これは「ターゲットポイズニング」と呼ばれ、スパッタリングプロセスを大幅に減少させたり、完全に停止させたりすることがあり、清掃するまでターゲットを使用不能にしてしまいます。

これをプロジェクトに適用する方法

ターゲット寿命を最大化するには、主要な目標を明確に理解する必要があります。これらのガイドラインを使用して、戦略を立ててください。

- 大量生産におけるコスト効率が主な焦点である場合:可能な限り最高の材料利用率を達成するために、回転式ターゲットを使用するシステムに投資してください。

- R&Dまたはプロセスの柔軟性が主な焦点である場合:プレーナターゲットは適していますが、より広く均一な浸食プロファイルを作成するためにマグネトロン設計の最適化に取り組んでください。

- 脆性材料(例:セラミックス)のスパッタリングが主な焦点である場合:熱応力によるひび割れを防ぐために、制御されたパワーランプとバッキングプレートへの高品質な結合を優先してください。

- 反応性スパッタリングが主な焦点である場合:ターゲット表面を汚染することなく成膜速度を最大化するために、「ポイズニングモード」の直前で動作するフィードバック制御システムを導入してください。

最終的に、ターゲット寿命を延ばすことは、材料、ハードウェア、およびプロセスパラメータ間の相互作用を制御する機能です。

要約表:

| 要因 | ターゲット寿命への影響 | 重要な洞察 |

|---|---|---|

| ターゲット形状 | 高 | 回転式ターゲットは最大80%の利用率を提供し、プレーナターゲットは20-40%です。 |

| マグネトロン設計 | 中 | 最適化された磁場は、より広く浅い浸食を生み出し、寿命を延ばします。 |

| スパッタリングパワーと冷却 | 中 | 高出力は浸食を加速させます。効率的な冷却は過熱やひび割れを防ぎます。 |

| プロセス制御 | 高 | 反応性スパッタリングにおけるアーク放電やターゲットポイズニングによる早期故障を防ぎます。 |

スパッタリングプロセスを最適化し、ターゲット寿命を延ばす準備はできていますか?

大量生産における回転式ターゲットによるコスト効率が優先事項であろうと、プレーナターゲットによる精密なR&D制御が優先事項であろうと、KINTEKは貴社の研究室の特定のスパッタリングニーズを満たす専門知識と装置を持っています。当社のスペシャリストが、適切なターゲット形状を選択し、材料利用率を最大化し、早期故障を防ぐためにプロセスパラメータを最適化するお手伝いをします。

今すぐ当社のチームにご連絡ください。当社のラボ機器と消耗品が、貴社の成膜プロセスの信頼性と費用対効果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 多様な研究用途に対応するカスタマイズ可能なPEM電解セル

- ポータブルデジタルディスプレイ自動実験室滅菌器ラボオートクレーブ滅菌圧力用

- 中空エッチング花かご ITO FTO 現像液除去用カスタムPTFEテフロン部品メーカー

よくある質問

- 固相焼結の利点とは?高性能部品を効率的に実現する

- ロータリーポンプが遠心ポンプよりも優れている点は何ですか?高粘度流体に対する精密なハンドリング

- ろう付けの代替手段は何ですか?溶接、はんだ付け、機械的締結を比較する

- SHSプロセスにおいて、開放型リアクターはどのような役割を果たしますか?表面コーティングを強化しましょう。

- バイオガスがガス分析ユニットに入る前に、冷却・除湿ステージが必要なのはなぜですか?センサーを保護する

- 焼結炉の温度はどのくらいですか?完璧な材料緻密化の鍵を解き放つ

- 遠心分離機の産業用途とは?食品、医薬品、廃棄物管理における分離の力

- ダイヤモンド採掘が抱える環境問題とは?真の生態学的・人的コストを解き明かす