スパッタ蒸着は、その核となる部分で、非常に薄く均一な材料膜を生成するために使用される、高度に制御された物理プロセスです。これは、「ターゲット」と呼ばれる固体源材料を、真空中で高エネルギーイオンで衝突させることによって機能します。これらの衝突により、ターゲットから原子が物理的に叩き出され、それらが「基板」として知られる部品に移動して堆積し、目的の膜層を層ごとに構築します。

スパッタ蒸着は、材料を溶融したり沸騰させたりするものではありません。原子スケールでの機械的プロセスです。熱ではなく運動量伝達を使用するというこの根本的な違いが、幅広い高性能材料を並外れた精度と密着性で堆積させる独自の能力を与えています。

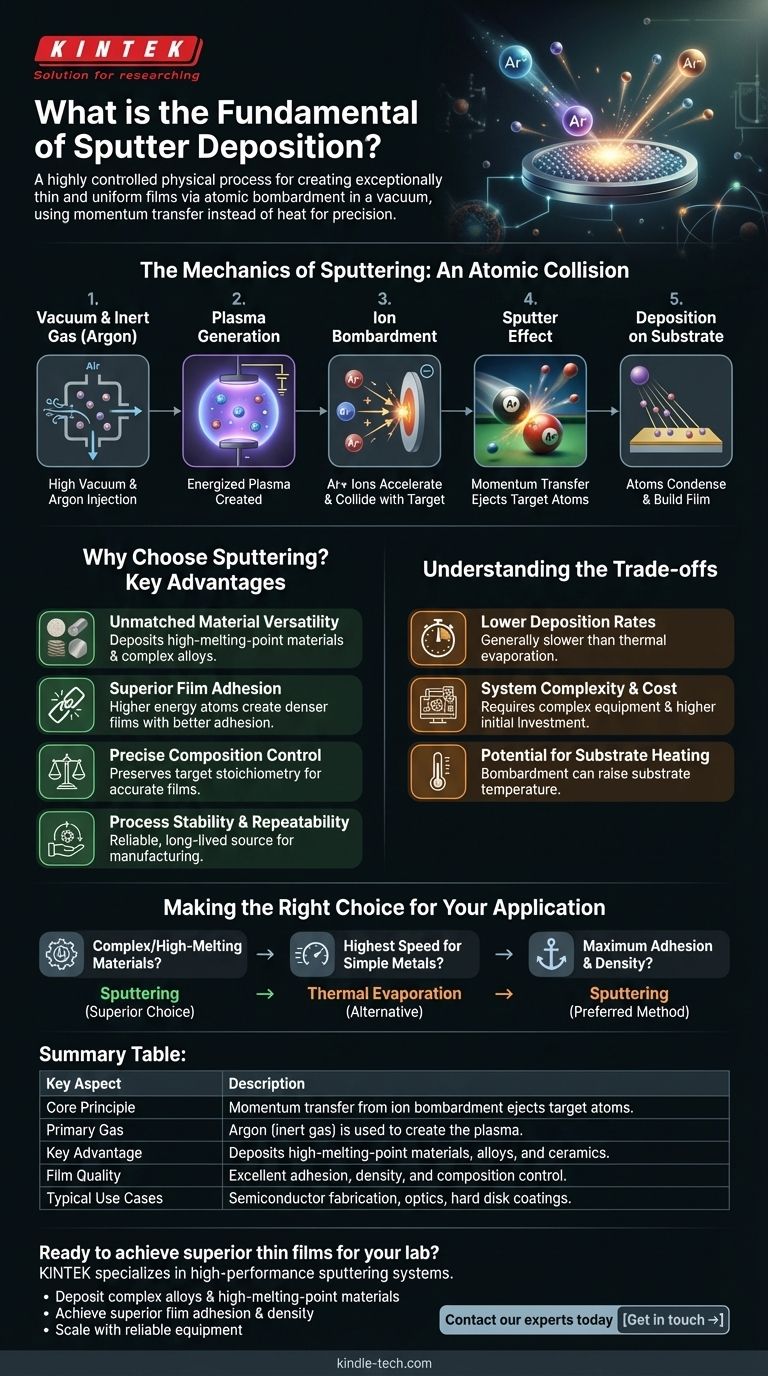

スパッタリングのメカニズム:原子衝突

基本を理解するには、プロセスを原子レベルで発生する一連の明確な物理現象として視覚化すると役立ちます。操作全体は密閉された真空チャンバー内で行われます。

### 真空と不活性ガスの役割

まず、チャンバーは高真空に排気され、プロセスを妨げる可能性のある空気やその他の汚染物質が除去されます。次に、不活性ガス(最も一般的にはアルゴン)が少量、制御された量でチャンバーに導入されます。

### プラズマの生成

チャンバー内に強い電場が印加されます。この電場はアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、正に帯電したアルゴンイオンと自由電子からなるプラズマ(光るイオン化ガス)を生成します。

### 衝突プロセス

ターゲット材料には負の電荷が与えられます。これにより、プラズマからの正に帯電したアルゴンイオンが引き寄せられ、加速してターゲットの表面に高速で衝突します。

### 「スパッタ」効果:運動量伝達

これがスパッタリングの中心原理です。アルゴンイオンがターゲットに衝突すると、ビリヤードの球を割るキューボールのように、その運動量をターゲット材料の原子に伝達します。このエネルギーと運動量の伝達は、ターゲット表面から個々の原子を放出、つまり「スパッタ」するのに十分な力があります。

### 基板への堆積

スパッタされた原子は、ターゲットから直線的に移動し、表面に衝突するまで進みます。基板(コーティングされる部品)をその経路に戦略的に配置することで、これらの原子が基板上に着地して凝縮し、薄く、緻密で、非常に均一な膜が徐々に形成されます。

スパッタリングを選ぶ理由:主な利点

原子衝突メカニズムは、熱蒸着などの他の方法と比較して、スパッタ蒸着にいくつかの強力な利点をもたらします。

### 比類のない材料の多様性

スパッタリングは溶融に依存しないため、蒸発が困難または不可能な、耐火金属やセラミックなどの非常に高い融点を持つ材料を堆積させることができます。純粋な元素、複雑な合金、化合物にも同様に効果的です。

### 優れた膜密着性

スパッタされた原子は、蒸発した原子よりも著しく高い運動エネルギーで放出されます。この高いエネルギーは、基板表面にわずかに埋め込まれるのを助け、その結果、より緻密な膜と劇的に優れた密着性をもたらします。

### 正確な組成制御

合金ターゲットをスパッタリングする場合、原子は材料の元の組成を維持するように放出されます。これは、結果として得られる膜がソースターゲットの化学量論に非常に近いことを意味し、高性能エレクトロニクスや光学にとって重要です。

### プロセスの安定性と再現性

ターゲットはゆっくりと予測可能に侵食され、安定した長寿命の堆積源を提供します。これにより、スパッタリングは非常に信頼性が高く再現性の高いプロセスとなり、半導体製造やハードディスク生産などの大量生産を必要とする産業にとって不可欠です。

トレードオフの理解

完璧なプロセスはありません。客観性には、スパッタ蒸着の実際的な限界を認識することが必要です。

### 低い堆積速度

一般的に、スパッタ蒸着は熱蒸着と比較して遅いプロセスです。原子が放出される速度は低いことが多く、特定の厚さの膜を形成するのに時間がかかる場合があります。

### システムの複雑さとコスト

スパッタリングシステムは機械的に複雑で、高真空ポンプ、精密なガス流量コントローラー、洗練された高電圧電源が必要です。これにより、初期設備投資はより単純な堆積技術よりも高くなります。

### 基板加熱の可能性

スパッタリングは放射熱が少ない「非熱」プロセスですが、高エネルギー原子とプラズマ粒子の絶え間ない衝突により、基板の温度が上昇する可能性があります。非常に温度に敏感な基板の場合、これは冷却システムで管理する必要があります。

アプリケーションに適した選択をする

堆積方法の選択は、材料、基板、および最終膜の望ましい特性に完全に依存します。

- 複雑な合金や高融点材料の堆積が主な焦点である場合:スパッタリングは、その非熱的性質と優れた組成制御により、優れた選択肢です。

- 単純な金属に対して可能な限り最高の堆積速度を達成することが主な焦点である場合:熱蒸着の方が費用対効果が高く、より速い代替手段となる可能性があります。

- 最大の膜密着性と密度を確保することが主な焦点である場合:スパッタリングが推奨される方法です。高エネルギー原子が基板とのより強力な結合を生成するためです。

最終的に、原子運動量伝達の原理を理解することが、高度な高性能表面を作成するためにスパッタ蒸着を活用する鍵となります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核心原理 | イオン衝突による運動量伝達がターゲット原子を放出します。 |

| 主要ガス | アルゴン(不活性ガス)がプラズマ生成に使用されます。 |

| 主な利点 | 高融点材料、合金、セラミックを堆積させます。 |

| 膜品質 | 優れた密着性、密度、組成制御。 |

| 典型的な使用例 | 半導体製造、光学、ハードディスクコーティング。 |

研究室で優れた薄膜を実現する準備はできていますか?

スパッタ蒸着は、材料組成の精密な制御と優れた膜密着性を必要とするアプリケーションに最適です。KINTEKは、研究および生産ラボの厳しいニーズを満たすために、スパッタリングシステムを含む高性能ラボ機器を専門としています。

KINTEKがお手伝いできること:

- 複雑な合金や高融点材料を精密に堆積させます。

- 耐久性のあるコーティングのために優れた膜密着性と密度を達成します。

- 信頼性と再現性の高い機器でプロセスをスケールアップします。

KINTEKスパッタリングシステムがお客様のプロジェクトをどのように進歩させることができるかについて、今すぐ専門家にお問い合わせください。お問い合わせはこちら →

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター